スローアウェイエンドミル(刃先交換式エンドミル、フライスカッター)とは、工具本体と刃先(インサート・チップ)が分かれているタイプのエンドミルです。

このスローアウェイエンドミル、大変便利なのですが、高価な割に使い方を間違えるとすぐに壊れてしまうデリケートな工具でもあります。

本記事では、スローアウェイエンドミルの使い方、メリットデメリット、使う際のポイントや注意点をまとめました!

簡単な切削条件も掲載しています!

スローアウェイエンドミルとは?

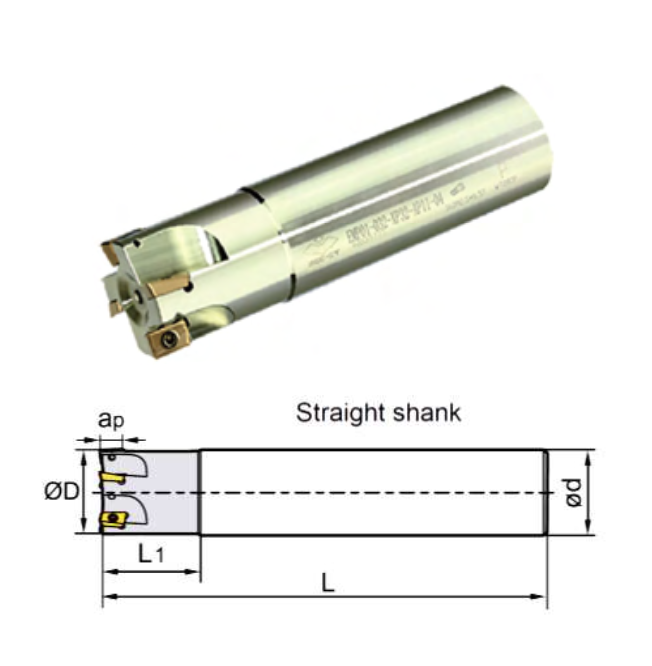

スローアウェイエンドミルは、通常のエンドミルと違って工具本体と刃先(インサート・チップ)が分かれています。

チップは工具本体にボルトでとめられています。

チップは通常超硬合金が使われており硬度が高くなっている一方、本体はそれほど硬い材質ではないため、チップがないとまともに加工することができません。

通常のエンドミルと同様に、ミーリングチャックで掴んで使用します。

どんなときに使うの?

スローアウェイエンドミルには、後ほど解説するようにソリッドエンドミルと比べて、側面加工の精度が出にくいというデメリットがあります。

そのため、主に荒加工に使用します。

精度が必要な仕上げ加工では、側面はソリッドエンドミルを使って仕上げることが多いです。

公差が入っていない立壁の場合はそのままスローアウェイエンドミルで仕上げることもありますが、角にノーズRが残ってしまうため、使えるワークは限られています。

メリット・デメリットは? ソリッドエンドミルと比較!

通常使われるエンドミルはソリッドエンドミルと呼ばれ、シャンクと刃先が一体になっているものです。超硬合金から削り出して作られています。

本項では、スローアウェイエンドミルと比較したときの、スローアウェイエンドミルのメリット・デメリットをご紹介します!

スローアウェイエンドミルのメリット

交換がチップのみのため経済的

スローアウェイエンドミルは、刃先が傷んでもチップのみ交換すれば切削性能は新品に戻ります。

一方ソリッドエンドミルは、刃先が痛むとエンドミル自体を交換しなければなりません。

また、スローアウェイの交換用チップは、多くが2コーナー使えます。一つのチップで2回使えるということです。3コーナー使えるものも多いです。

そのため経済性が良いです!

径が大きい加工も可能

例えばφ32やφ50の大径のソリッドエンドミルは、大変高価なのであまり使われません。

ですが、スローアウェイエンドミルであればチップの大きさは径が大きくなっても変わらないため、大径になっても小径の場合とほぼ変わらないコストで加工を行うことができます。

そのため大径のミーリング加工を行いたい場合にはスローアウェイがよく使われます。

刃数が多く、送り速度を上げられる(径による)

商品にもよりますが、荒加工のソリッドエンドミルは2枚刃を使うのが一般的です。ですが、スローアウェイエンドミルは、例えばφ32のエンドミルが3枚刃、φ50のエンドミルが4枚刃と、刃数が2枚よりも多めになっています(もちろん商品によります)。

そのため、2枚刃エンドミルを使うより送り速度を上げることができます。

スローアウェイエンドミルのデメリット

径方向の精度が出ない

スローアウェイエンドミルのチップ脱着時の繰り返し精度は決して完璧とは言えません。チップはボルトでのクランプのため繰り返し精度には限界があり、さらにチップ自体の寸法誤差によって0.01mm台でズレが生じてしまいます。

そのため、公差の入った箇所の加工においては、0.01mm台の精度で加工が可能なソリッドエンドミルの方が優れています。

ハイスが選択できない

スローアウェイエンドミルに使われるチップのほとんどは、超硬や靭性の高いサーメットでできています。

ハイスでは摩耗が大きい上に切削条件が上げられず、スローアウェイの良さを活かせないためです。

ですが、ハイスにはハイスの良さがあります。

例えば安価で精度を出せたり、荒加工での切り落としで刃物が欠けにくい点などです。

ハイスと超硬の違いや使い分けについてはこちらの記事で詳しく解説していますので、ぜひご覧ください!

ハイスのメリットを享受するためにはソリッドエンドミルとの使い分けが必要です。

それほど切込み量を大きくできない

画像のように、スローアウェイエンドミルは通常刃物の先端部にしかチップがついていません。

例えばφ32のカッターであれば、切り込める深さはせいぜい10mmくらいまでです。

スローアウェイエンドミルはチップがボルトで固定されており、負荷をかけすぎるとチップが破損し、その衝撃で本体が壊れてしまいます。

そのため基本的には切り込み量は3mmくらいまでにとどめておくのが無難です。(工具径によります)

また、軸方向に深く切り込むにしても、径方向は浅くするなど負荷が大きくなりすぎない工夫が必要になります。

溝加工はそれほど得意ではない

スローアウェイエンドミルでは溝加工も可能ですが、それほど得意な加工ではありません。

チップに負荷がかかり、破損する可能性が出てくるためです。

また、切粉の噛み込みが起こる可能性も高くなり、負荷の問題からも切り込み量をや切削条件をあまり上げられません。

私もスローアウェイエンドミルでの溝加工はよく行いますが、肩削りより切削条件は落とさざるを得ません。

溝加工はそれほど得意ではないという認識を持って加工を行うようにしましょう。

下画像のようなラフィングタイプのものもありますが、同様に肩削りの方が得意です。

ノーズRがつく

スローアウェイエンドミルのチップには、ノーズR(刃先R)がついています。

よく使われるのはR0.4とR0.8です。

SUS304のような難削材を削る場合や、チップ先端の寿命を重視するのであればノーズRは0.4より0.8の方が有利です。

私もステンレス用のスローアウェイエンドミルではノーズR0.8mmのチップを使っています。

ですが、削った角部にRが転写されて残ってしまう形になるので、製品の形状によってははめあいに問題が生じてしまいます。

そのため必要に応じてノーズR部分をスクエアエンドミルで除去する工程が必要になってしまいます。

そのひと手間がかかってしまう点は、スクエアエンドミルにはないデメリットといえます。

壊れた場合の出費が大きい

スローアウェイエンドミルの本体は、ソリッドエンドミルより高価です。

そのため、本体を破損させてしまった場合の出費は大きくなってしまいます。

チップ交換式なのでよほど壊れないと思われがちですが、意外と壊れやすい工具なんです。

長くフライス加工をやっている方は、誰しもが一度は壊したもしくは壊しかけたことがあるのではないでしょうか?

例えばフルバック(正面フライス)であればチップを支えるシートがついているため、加工中にチップが破損してしまってもシートがそのダメージを受けてくれます。そのためフルバック本体は無傷ですむ場合が多いです。

ですがその一方スローアウェイエンドミルは、精度向上や剛性強化のため、シートがついていない場合が多いです。そのためチップが破損した場合直接工具がダメージを受けてしまいます。

スローアウェイエンドミルの切削条件は?

スローアウェイエンドミルの切削条件は、カタログに記載されています。

ですが、カタログ値はかなり高条件で、クランプと機械剛性の条件、材料の組成がすべて完璧に揃った場合のみに安定する切削条件です。

私が普段使っている控えめな条件をお伝えしますので、まずはこちらの条件で加工してみて、様子を見ながら条件を上げるようにすると良いです!

注意点として、私は単品もの加工の技術者ですので、中ロット以上の場合より低めの切削条件になっています。 サイクルタイムを可能な限り短くしたい場合は参考にならない値かと思いますので、ご理解の上ご覧ください!

SS400、S50C(炭素鋼)を削る場合

私の職場では、炭素鋼を削る場合は主にφ50とφ63のスローアウェイエンドミル(フライスカッター)を使います。

大体ですが溝加工の場合、切削速度V110m/min、一刃あたりの送りfz0.08mm/t、切込み2mmで加工しています。

大体というのも、私の勤務先は手打ちプログラムですのでいつも切削速度を計算しているわけではなく、回転数、送りを指定して送っているためです。

例えばφ63、4枚刃のスローアウェイエンドミルでしたら、S600rpm、F200mm/min、切り込み量2mmで加工しています。

溝加工ではなく刃幅の一部しか使わない加工でしたら、切り込み量を3mmに増やしたりと調整しています。

ぜひ参考にしてみてください!

SUS304を削る場合

難削材であるSUS304を加工する場合、私の勤務先では主にφ32のスローアウェイエンドミルを使っています。

切削条件は、切削速度V80m/min、一刃あたりの送りfz0.1mm/t、切込み2mm程度です。

φ32スローアウェイエンドミルの3枚刃で、S700rpm、F200mm/minで加工しています。

SUS304はもともと刃先がチッピングしやすい難削材ですが、切削速度を上げるとさらにチッピングしやすくなります。そのため切削速度は低めに設定しています。

アルミを削る場合

アルミを削る際も主にφ32のスローアウェイエンドミルを使っています。

ステンレス用のチップを使っていますが、単品物を加工するにおいては全く問題なく加工できます。

通常であれば6000回転などで回して加工できますが、私が使っている機械は30年前の古い機械のためカバーが側面しかついておらず、クーラントが飛び散ってしまうため2500回転ほどしか回せません。

一例としてだけ参考にしてもらえばと思います。

切削速度V250m/min、一刃あたりの送りfz0.08mm/t、切込み3mm

S2500rpm、F600、切り込み量3mm です。

回転数を上げられる場合は、S6000のF1000なんかでも十分加工できます。 その場合は、切り込み量を2mm程度で様子を見ておいたほうが安全です。

スローアウェイエンドミルを使う際のポイント

スローアウェイエンドミルは、通常のソリッドエンドミル加工よりも注意する点が多いです!

そのポイントを本項で解説しましたので、ぜひ加工の際の参考にしてください。

異音がしたらすぐに停止!

先述の通り、 スローアウェイエンドミルにはチップのシート(台座)がないものも多く、 加工中にチップが破損してしまうと工具本体に直接ダメージがいってしまう構造になっています。

そのため、加工中に異音がした場合はすぐに停止させてチップの様子を見て、もしチッピングしているようでしたらすぐにチップを交換するようにしましょう。

特にSUS304を始めとする難削材を加工する場合は注意しましょう。

「異音がしたときには既に遅く、工具が壊れていた・・・」ということも十分ありえます。

慣れないうちは切削音ではチッピングしていることがわからない場合もあるため、切削負荷の数値を確認しながら削る必要があります。

チップの管理はしっかり行う

スローアウェイエンドミルのチップをステンレス用、鋼材用、アルミ用などで使い分ける場合、チップの管理はしっかり行いましょう。

例えば間違えて鋼材用のチップでSUS304を削ってしまった場合、すぐにチップが破損して本体が壊れてしまう可能性が格段に上がります。

チップの見た目だけではどのチップか判別できない場合もあるため、可能であれば削る材質ごとに複数のスローアウェイエンドミルを使い分けましょう。

一本のスローアウェイエンドミルで鋼材もステンレスもアルミも加工する場合、チップが混ざったり、装着中のチップがどれか分からなくならないように管理するようにしましょう。

チップ交換の際にボルトを落とさないように注意

スローアウェイエンドミルのチップは、かなり小さいボルトで固定されています。

落とすと大体見つかりません。

スペアのボルトが付属している場合もありますが、それがない場合、なかなか手持ちのもので代用できるボルトではないため、ボルトのみを注文することになってしまいます。

ボルトが届くまで工具が使えないのは言うまでもありませんね・・・。

ボルトの脱着は、落とさないように最新の注意を払って行うようにしましょう。

ワークのクランプをしっかり行う

スローアウェイエンドミルでの加工は、ワークに大きな負荷がかかる加工です。

しっかりクランプができていないとワークが動いてしまい、工具・ワークともに破損してしまいます。

強固にクランプした上での加工を心がけ、不安定なクランプの場合は切り込み量を落として加工するようにしましょう。

もしチップが破損したら?

スローアウェイエンドミルのチップが破損した場合、まず本体にダメージが無いか確認しましょう。

チップを外し、本体に欠損がないか確認します。

本体にダメージがあった場合、本体のバリを砥石やヤスリで落としましょう。この作業を行っていないと、チップのクランプが不安定になり、再びチップが破損してしまいます。

バリがとれたらチップをとりつけ、本体との隙間がないかよく確認してから慎重にワークを削ってみます。

再度チップが破損するようであれば工具が壊れているので、無理して使わないほうが良いです。

問題なく加工できれば壊れてはいないといえます。

ですが、工具本来の性能を発揮できない可能性が高いため、しばらくは慎重に加工を行うようにしましょう。

おすすめのスローアウェイエンドミル

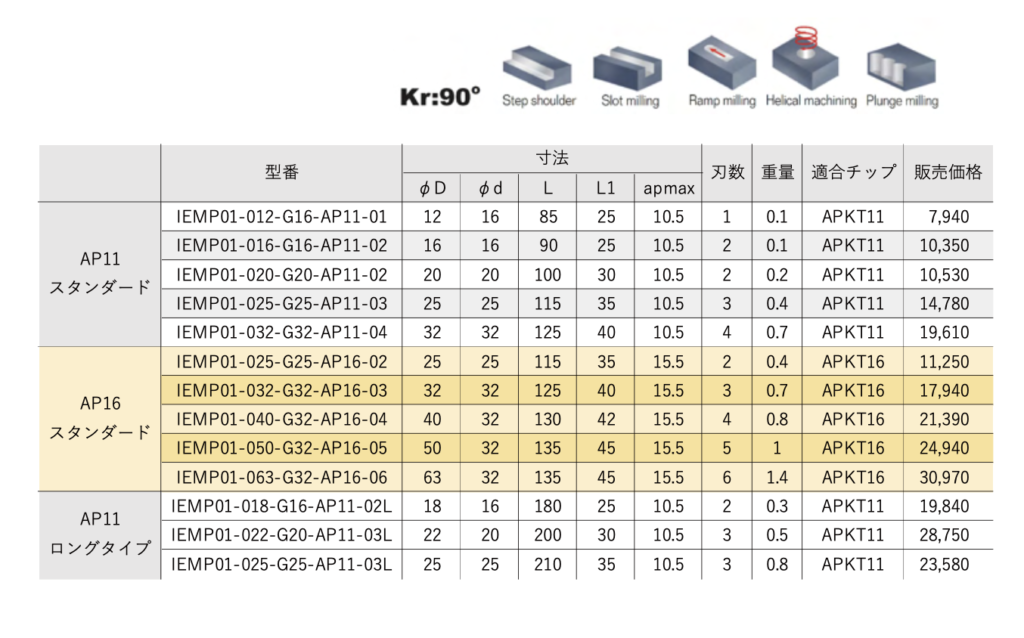

スローアウェイエンドミルと一口に言っても、各社から様々な製品が販売されています。

その中で私がおすすめしているのがインプラス社のスローアウェイエンドミル(フライスカッター)です。

カタログに販売価格が明示されているためおわかりかと思いますが、大変購入しやすい価格になっています。

それだけでなく、他メーカーと同等もしくはそれ以上の性能(剛性・精度)を持っており、大変おすすめできます。

ラインナップも基本的なものはすべて揃っています。もちろん、チップを交換することで材質問わず加工できます。

カタログのURLを掲載しておきますので、詳細が気になる方はこちらからご覧ください!→http://inplus.co.jp/catalog/

スローアウェイエンドミルはとても便利な工具!

本記事ではスローアウェイエンドミルについて詳しく解説しました!

ソリッドエンドミルとスローアウェイエンドミル、どちらにも良さがあり、使い分けることが大切です。

大変便利でフライス加工には欠かせない工具ですので、ぜひ使い方をマスターしてください!

また、「高送りカッター」というスローアウェイエンドミルも大変優秀です。

こちらの記事で解説していますので、合わせてご覧ください!

コメント