ワイパーインサートは、送りを上げても表面粗さを維持できるように先端に工夫が施された旋盤チップのことです。

本記事ではこのワイパーインサートについて、その仕組みやメリット・デメリットをまとめました。

ワイパーインサートとは?

送りを上げても面粗度を維持できる旋盤チップ

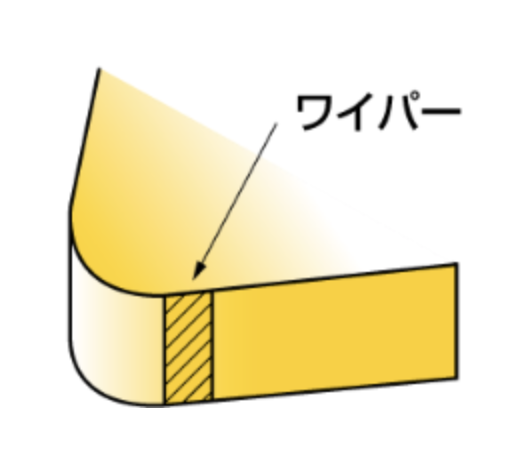

ワイパーインサートには、画像のようにワイパー刃がついています。

このワイパー刃が削った表面をさらえることで表面粗さを向上させるチップです。

ワイパーによって表面粗さが向上する仕組み

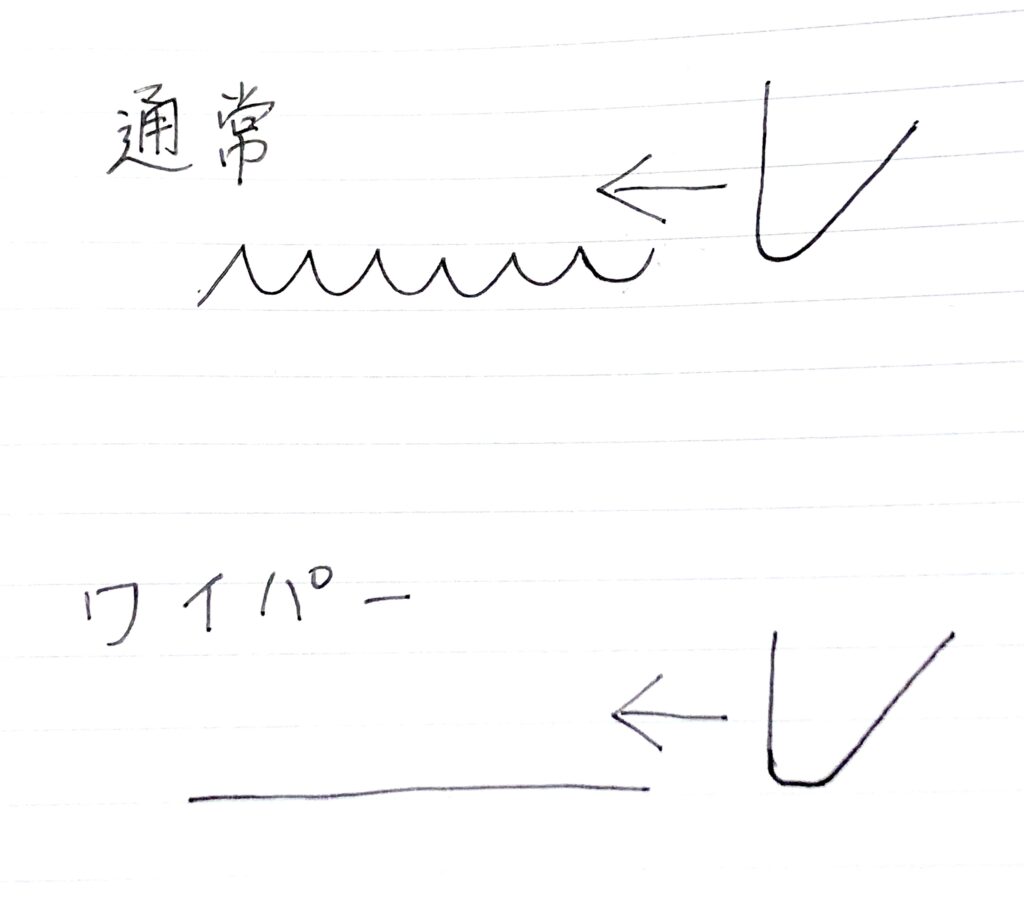

画像は旋盤加工品の表面を表した図です。

通常旋盤で削ったワークの表面は、上画像のようにノーズRが転写されて凹凸が発生しています。

この凹凸は送り速度が上がれば上がるほど間隔が長くなるため、凹凸も大きくなります。

そこで画像のようにワイパーインサートを使えば、先端に平らな部分があるため凸凹が発生しにくく、表面粗さが送り速度によって変化しにくくなるイメージです。

ワイパーインサートのメリット

表面粗さの改善

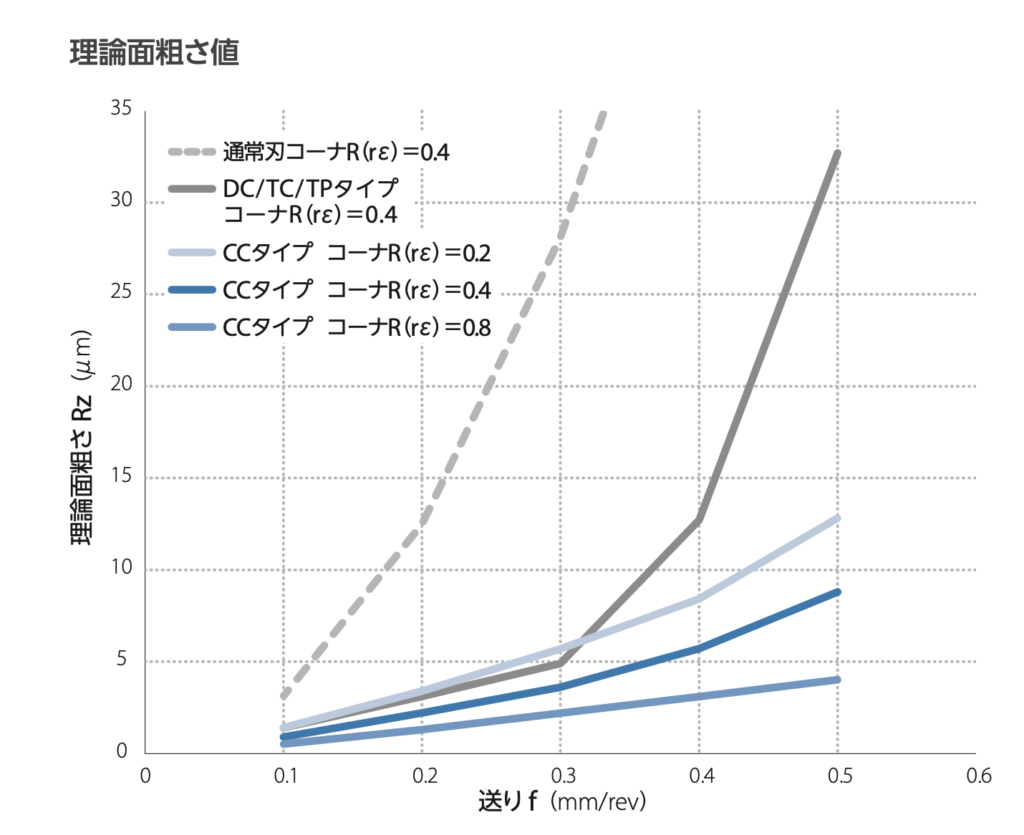

ワイパーインサートを使ったとき、具体的にどれほど表面粗さが向上するか見ていきます。

上のグラフは理論仕上げ面粗さを示したものです。

グラフの点線がノーズR0.4の通常刃です。送りが上がるにしたがって、Rzの値もかなり大きくなっています。

それに対して、ノーズR0.4のCCタイプ(ワイパーインサート)は、送り速度があがってもそれほどRzの値は大きくなっていませんね。

3発の表面粗さはRz1.6〜6.3なので、理論的には0.4mm/revで送っても3発に仕上げられることになります。これはかなりの速度ですね・・・

ただしこれはあくまで理論値なので、実測値は多少荒くなってしまいます。

ですが、三菱マテリアルのHPを見ても、大体通常の刃の2倍の送り速度で送れそうです。

ちなみに表面粗さの理論値については当ブログでも以前記事にしていますので、気になったらご覧ください!

荒と仕上げの2工程を1工程にまとめられる

通常のインサートでは送り0.3mm/revで荒加工→仕上げ加工で0.15mm/revで仕上げ加工という2工程に分けて加工を行う必要がありました。

ですがワイパーインサートでは0.3mm/revの荒加工の段階で十分な仕上げ面が得られるため、加工内容によっては仕上げ加工を行う必要がありません

1工程を減らすことができるため、かなりのサイクルタイム短縮になります。

刃物の寿命延長

高送り条件にすることで、ワーク1個あたりの刃物が削っている時間が短くなるため、刃持ちが良くなります。

速く送る分だけワークと刃物がこする時間も短くなりますので、刃物のこすり摩耗も低減する効果があります。

切りくず分断性の向上

送りを上げれば切り屑が分厚くなるため切れやすくなり、切り屑処理性能が上がります。

仕上げ加工では切り屑が絡まってキズの原因になることもありますので、切り屑が切れやすくなるというのは一つのメリットですね。

ワイパーインサートのデメリット

ワイパーインサートにはデメリットもあります。

若干びびりやすい

ワイパー刃はワークに接する面積が通常の刃と比べて大きくなっています。

そのためワークや工具の突き出しが長い場合や硬い材質を削っている悪条件下ではびびりが発生しやすくなります。

びびりについてはこちらの記事で解説している3要素がポイントになりますが、ワイパーインサートではその3要素のうちの切削抵抗が大きくなってしまいます。

なのでなるべく剛性の高いホルダを使い、びびりを抑制するようにすると良いです。

チップ形状によっては削りすぎ・削り残しが発生する

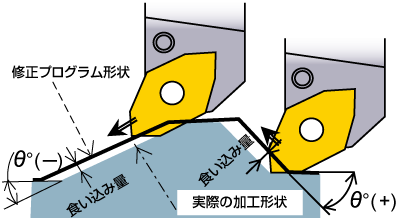

一部のワイパーインサートは先端形状は通常と異なるため、画像のように通常のプログラムで加工を行うと削り残し・削りすぎが発生します。

その誤差は三菱マテリアルの場合最大0.05mmです。

普通公差に入るレベルですので通常は修正する必要はありませんが、公差が入っている箇所の場合プログラムを修正する必要があります。

チップ形状によってはホルダに制限がかかる

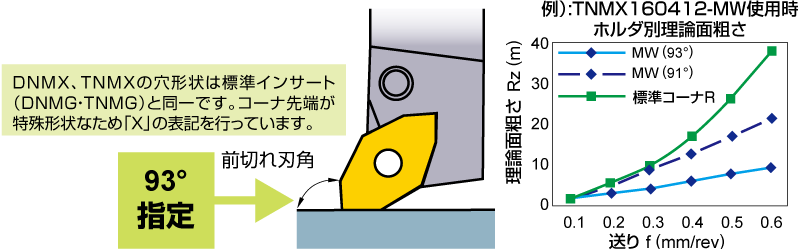

一部の形状のワイパーインサートでは、ホルダの角度に指定があります。

画像の三菱マテリアルのものでしたら、前切れ刃角が93°で指定されています。91°でも可能ですが、グラフのように仕上げ面粗さが悪くなってしまいます。

ワイパーインサートを使う場合は、適したホルダに取り付けていることを確認するようにしましょう。

見た目は面粗さは悪そうに見える

ワイパーインサートでの仕上げ面は、測定するときちっと面粗さが出ている場合でも、高送りで加工しているため面粗さが悪く見えます。

むしれているというわけではなくきれいに光っているのですが、旋盤目のしましまのピッチが大きいのが目で見てわかる形です。

性能上は問題ありませんが、外観上は粗さは出ていなさそうに見えます。

その仕上げ面粗さが外観のために必要なのか、性能のために必要なのかはきちんと確認しておいたほうが良いでしょう。

端面、テーパー部は通常の送り速度

注意する点として、ワイパーインサートで面粗度が良くなるのは基本的に外径加工のみです。端面加工とテーパー部の加工は通常の粗さになりますので、加工部位によって送り速度を調整してやる必要があります。

数ものには大変有効

旋盤の数もの加工では、サイクルタイムの数秒が積み重なるとトータルでは何時間ものロスになってしまいます。

ワイパーインサートを活用すれば送り速度を上げられるだけでなく、条件が合えば仕上げ加工もスキップできるため、サイクルタイムを大きく短縮することができます。

数もの加工には大変有効なので、数物屋さんは活用しない手はないと思います。

※参考:三菱マテリアル公式 http://carbide.mmc.co.jp、京セラ 公式 https://www.kyocera.co.jp、

コメント