外注に出したはずの部品が「発注できていない」と知って青ざめた──。

社内で「今どこまで進んでる?」と聞かれても、すぐに答えられない──。

機械加工をはじめとする製造業の現場では、こうした外注納期・外注進捗管理のトラブルが後を絶ちません。

日々NC旋盤・マシニングで金属加工を行う私自身の現場でも、紙やエクセル、担当者の“記憶”に頼った管理で何度も痛い思いをしてきました。

しかし、外注管理がうまくいかない原因の多くは、「人が悪い」のではなく、「仕組みが追いついていない」だけです。

本記事では、現場で実際に起きやすいトラブルの背景を紐解き、外注納期・進捗管理を安定させるための具体策を、現場の経験者目線で詳しく解説します。

さらに、外注の遅れを早期に察知できるツールや、実際に導入して成果を出した企業の事例も紹介。

読後には、あなたの現場で 「何から改善すればいいか」が明確になります。

「外注が読めない」「毎日火消し作業ばかり」そんな状況から脱したい方こそ、ぜひ読み進めてください。

外注管理は、正しい仕組みを整えれば必ずラクになります!

※記事内にPRを含みます

納期が守られない・進捗が見えない…よくある外注トラブルとその背景

外注先に仕事を依頼したものの、納期が守られない、進捗状況がわからない──

これは、私の勤務先を含む多くの機械加工業の現場で発生している問題です。

いずれも「外注納期・外注進捗の管理」がうまくいっていないことで起こるトラブルですが、その原因は単純な連絡ミスではなく、以下に解説したようなもっと深い構造的な背景にある場合も多いです。

客先に催促されて初めて気づく「納期遅れ」

「部品、まだ納品されてないけど?」

この一言にヒヤリとした経験がある方も多いでしょう。私の会社でも客先への納期直前になって慌てて外注先に確認し、「まだ加工に入ってない」と聞いて青ざめる・・・といった経験が何度かあります。

同様に「発注漏れ」も経験がある方が多いのではないでしょうか。

外注先が多数あると、進捗確認の漏れが起きやすくなり、納期遅れに気づくのが発送予定日前日──というケースも少なくありません。

原因の多くは、発注後のフォローが属人的になっていること。紙やエクセルでの管理では「誰が・どの案件を・いつまでに確認したか」が明確でないため、進捗チェックが後手に回ってしまいます。

さらに、加工図面の不明点を問い合わせた場合、客先からの連絡を待っていると着手が遅れ、気づけば納期オーバー。

「確認待ちで止まっていた」ことにすら忘れていて気づけなかったということも、現場ではおこりがちです。

「今どこまで進んでる?」に即答できない現場の実態

「この案件、今どの工程にあるんですか?」と社内で聞かれても、すぐに答えられない──

これも中小の製造業現場にありがちな外注トラブルのひとつです。

特に問題なのが、加工から焼入れ、研磨、表面処理まで外注が多段階にまたがるケース。どの外注先がいつ引き取って、今どこにあるのかを担当者の頭の中だけで追っている状況では、見落とし・連絡ミス・確認漏れが起こっても不思議ではありません。

このような状況では、外注工程の管理が非常に不安定になります。

進捗状況がリアルタイムに把握できないことで、次工程への手配も遅れ、結果的に社内全体の工程がずれ込んでしまうのです。

町工場では「紙や記憶に頼る」アナログな運用を続けているケースも多く、それが確認漏れや連携ミスを生み出す温床になってしまっています。

紙・エクセル管理が引き起こす“情報の迷子”

「情報はあるはずなのに見つからない」「誰が管理しているのかわからない」──

これは私の経験した現場でもよくあった話です。

紙の進捗表、エクセルの発注履歴、ホワイトボードの工程表…。

情報があちこちに分散していると、情報を探すだけで時間がかかるのに加え、最新情報にたどり着けないことも多々あります。

例えば、ある案件の進捗がエクセルで更新されていたとしても、それを印刷した紙が机に置かれたままで、他の担当者は進捗が止まっていると誤解してしまう──といったことも起きました。

また、担当者が急に休んでしまったことで進捗確認が止まってしまうこともあり、「あの人しか把握していない」状態=属人化していることは、常にリスクを負った状態になっています。

このような状態が続くと、納期遅れや二重発注といった外注トラブルの連鎖が起こりやすくなります。

このように、外注納期・外注進捗の管理には、現場ならではの“見えにくい問題”がいくつも潜んでいます。

以上は現場あるあるのトラブルなので、共感いただける方も多いかと思います。

ここからは、こうしたトラブルを未然に防ぐために、「仕組み」で管理を整える具体的な方法について掘り下げていきます!

現場目線で見る、外注納期・進捗トラブルを防ぐ具体的な方法

外注管理におけるトラブルの多くは、「属人化」と「情報の断絶」が原因です。

納期の遅延や進捗の見落としを減らすには、仕組みそのものを見直すことが何よりの近道です。

ここでは、現場で実際に効果があった3つの対策を紹介します。

発注時点で「納期」と「工程」を正確に共有する仕組み

私の感覚では、トラブルの8割は、発注時の社内外への伝達ミスから始まります。

- 「納期いつだっけ?」

- 「この工程は誰がやることになってた?」

そんなやり取りが発生しているなら、最初の段階での情報共有の仕方に課題があると思った方がいいです。

特に外注工程が複雑化する機械加工現場では、発注書だけでなく、

- 工程ごとの加工内容

- 中間納期(工程ごとの予定日)

- チェックポイント(どのタイミングで進捗を確認するか)

などを常に現場・事務関わらずいつでも見られるように共有することが重要です。

具体化すると上記のようになりますが、内容にかかわらず「このタイミングでこれをやる」ということをルール化することが大切です。

何をルール化するかというのは現場によって違いますので、状況に応じて考えてみましょう。ルールをつくりすぎてがんじがらめになってしまうと逆に効率が落ちますので、トラブルになる前の最後の防波堤としてルールを作っておくことをおすすめします。

進捗の“見える化”で外注との連携ミスを防ぐ

発注後の問題の多くは、「今どこまで進んでいるかわからない」状態に陥ることです。

この状態が続くと、進捗確認の手間が増え、納期に間に合わないリスクも高まります。

そこで必要なのが、外注進捗のリアルタイム管理です。

外注工程のどこにあるか、どの業者が作業中なのか、外注先からの納品予定日はいつなのか──

これらの情報が「一覧で見える」ようにしておくことで、進捗遅れへの早期対応が可能になります。

たとえば、外注工程の進捗状況を担当者や外注先がリアルタイムで更新・共有できる、導入しやすい価格帯のクラウドツールを使用することで

- 「一週間前に出した部品が納品済みかどうか、外出先からリアルタイムで確認できる」

- 「現場からも、外注先の発注状況が一覧で確認できる」

といった管理も可能で、社内外の工程見える化で進捗管理の精度を大幅に向上させることができます。

おすすめのクラウドツールについては後ほど詳しく解説します。(→該当箇所まで読み飛ばす)

属人化しない工程管理体制のつくり方

納期・進捗管理を「担当者の経験と記憶」に頼っていると、急な休み・退職・異動がそのままトラブルに直結します。

そこで重要なのが、情報を「人」ではなく「仕組み」で管理することです。

具体的には、

- 工程表をクラウド化

- ステータスを誰でも確認できるように

- 担当変更時も引き継ぎがスムーズにできるようなログ管理

などの工夫が有効です。

また、現場の声として「複数人がエクセルで管理していたときは、更新が面倒で放置されがちだった」ということもあるあるではないでしょうか。

クラウドツールなどを使って、更新作業が簡単で、誰でも使える設計にしておくことが、属人化防止には欠かせません。

属人化を解消するポイントとして「簡単な取り組みから始める」ことが肝要です。

例えば1000万以上かけて複雑な多機能の生産管理システムを導入したとしても、現場で打ち込む作業が難しく、不満が出て挫折してしまうパターンがあります。

「現場に不満なく協力してもらえるか」という視点はすごく大事です。

特に外注状況の可視化と作業ログの共有は、加工担当としても時間の見積もりや、過去の加工方法を参照できる点で非常にメリットが大きく、全社的に大きく効率化できる部分です。

そのための管理方法を、現場の状況に合わせて考えてみましょう。

ホワイトボードなどで共有する方法もありますが、私自身はクラウドシステムが一番トータルコストが低く、手っ取り早いと考えています。

外注管理の「手間」と「ストレス」を減らす実践的な工夫

外注納期・進捗管理のトラブルは、ミスや遅延だけではありません。

その裏にあるのは、日々の「頻発する探しもの」と「終わらない入力・確認業務」による、現場のストレスと時間の浪費です。

ここでは、実際に効果があった“管理をラクにする工夫”を紹介します。

紙伝票・エクセルから脱却し、月10時間削減できた話

多くの町工場や中小の加工現場では、未だに紙伝票やエクセルで外注管理しているところが多いと思います。

- 納品書を手書き

- 外注工程をエクセルで記録

こういった運用はまだまだ当たり前の業界です。

中には社長の頭の中だけで管理している会社もあるかと思います。

私が最近携わった現場でも、かつてはエクセルのみで行われていたのですが、これが驚くほど非効率でした。

入力漏れ、保存ミス、探す手間…。

気づかないうちに、週に数時間が管理や情報さがしに消えていたはずです。

その後、社内システムを開発・導入して、紙ベース管理を一部デジタルに置き換えたところ、はじめは時間がかかりましたが、徐々に効果がでてきて、結果的には月10時間以上の作業時間削減になりました。共有による副次的な時間の削減も考えると、もっと削減できていると思います。

決してツールの導入ありきで考えるのではなく「書かなくてもいいことを減らす」「探さなくてもいい仕組みをつくる」ことが、外注管理を効率化する第一歩です。

むしろ、一般的な町工場や中小の製造業では社内独自のシステムを作って導入することはハードルが高いためおすすめしません。やるとしても、導入しやすい価格のクラウドシステムから始めるようにしましょう。

小さいデジタル化で仕事は大きく効率化できる!

外注管理に限らず、製造業の仕事には、わずかな費用・ほんの小さな労力で大きく効率化を進められるところが数多くあります。

デジタルとアナログを融合し、仕事の効率化を目指す本 角野 嘉一 (著) よりご紹介すると、例えば以下のようなアイデアがあります。

- PCモニターを増設し、デュアルモニター化

- Dropboxによるファイル分類・共有

- Googleスプレッドシートでファイルの同時編集

- ジョブカンを使った労務管理

アナログを残しつつ、やりやすいところからデジタル化することで、非常にコスパの高い効率化が可能です。

これらの他にも仕事を効率化する様々なアイデアが掲載された書籍ですので、興味のある方は手にとってみられることをおすすめします!

費用を払ってでも導入すべき?クラウドツール活用の選択肢

「ツールの導入ありきで考えるべきではない」と言っておきながら、実際に触ってみた実感として、やはりツールの力は偉大です。

クラウドツールを実際に使ってみた感想として、これまでアナログで管理してきた企業にとって、ほとんどの場合で効率化メリットが導入コストを上回るでしょう。

とはいえ、外注管理の効率化を考えたとき、「有料ツールを導入するほどのことか?」と躊躇する現場も多いと思います。

町工場を含む中小の製造業では、できる限りコストを抑えたいのが本音ですよね。

ここでは、あなたの会社がツールを導入するべきか判断する手助けになるよう、導入しやすい価格帯のクラウドツールとして当サイトが最もおすすめしている「M:net(エムネット)くらうど」を、私が実際に使ってみた評価を交えながらご紹介します。

エムネットくらうどとは?

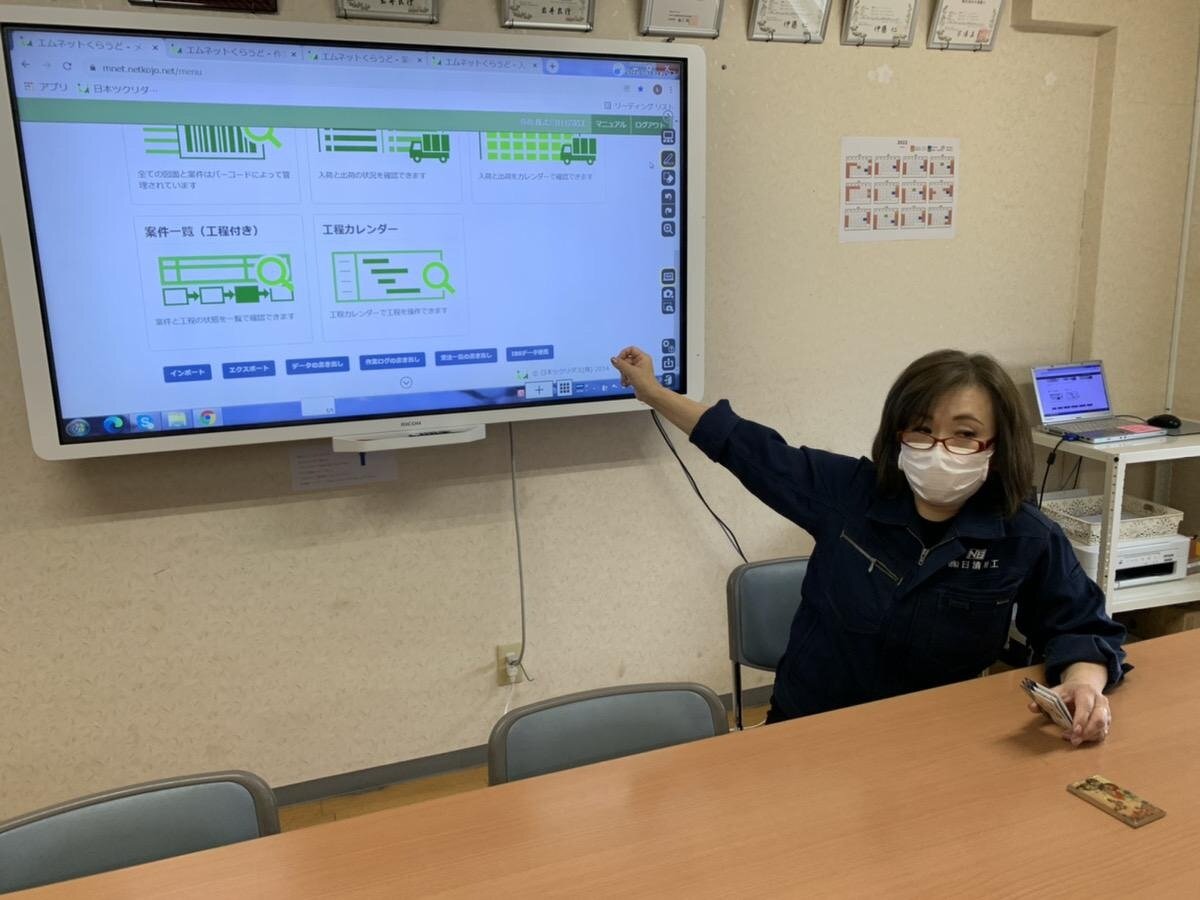

エムネットくらうどは、使ったうえで自信を持って言えますが、町工場をはじめとした中小製造業者にとって非常に使いやすい生産管理ソフトです。

工程ごとの納期の切迫度を色分け表示で一目で把握でき、外注・社内問わず、誰がどの工程を担当しているかも明確になります。

製造業専用というだけあって大変扱いやすく、進捗確認や納期管理の手間を大幅に減らせる良いシステムです。初期費用や月額料金も抑えられており、コスト面でも導入しやすいツールです。

iPadやiPhoneにも対応しており、外出時でも現場の状況をリアルタイムで確認できます。また、バーコードを読み取るだけで工程情報が表示されるなど、現場目線で設計されている点も大きな魅力です。

(執筆時点の料金:初期費用36万円、システム利用料5万円/月、ガントチャートオプション1万円/月)

料金は改定の可能性があります。料金の詳細は、→公式HPからご確認ください。

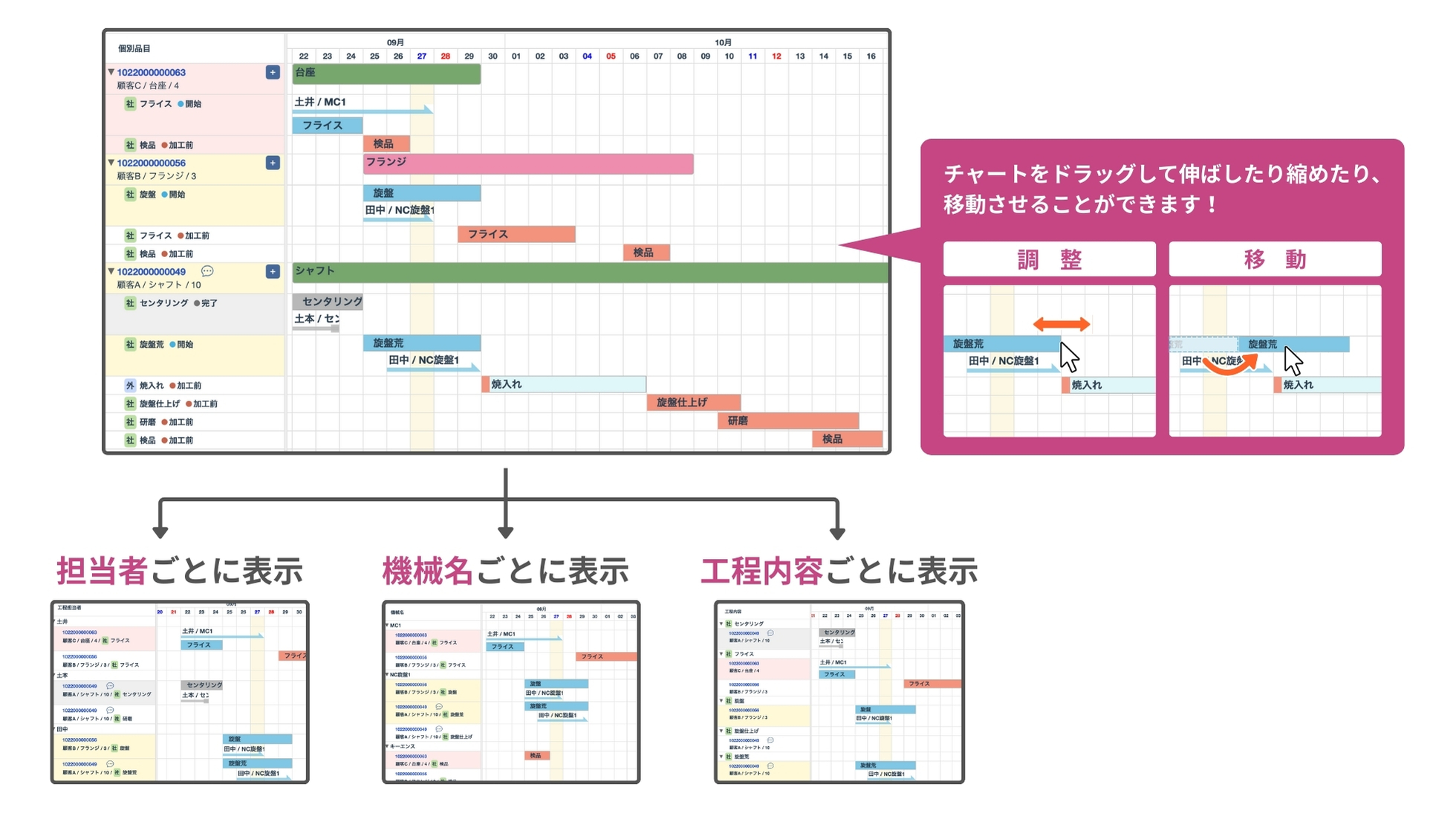

進捗状況をリアルタイムで管理できる

エムネットくらうどの最大の特長は、事務側で入力した外注工程含む全工程の進捗を、現場や出張先でリアルタイムで「見える化」できる点にあります。

たとえば:

- 外注工程のステータスを更新すると、即時に現場も確認可能

- 工程単位での作業進捗・担当者・予定納期などが一画面で一覧表示

- 加工中/完了だけでなく、工程納期ごとに色分けされ、状況を直感的に把握できる

これにより、外注進捗の社内確認でよくある「事務担当者がいないから加工に入れない」「メール返信待ち」といったタイムロスが激減します。

エムネットくらうど導入で納期トラブル・確認ミスがどう減ったのか?

製造業における外注納期管理の最大の難しさは、「発注判断のタイミングが遅れること」です。

特に、「社内でやるべきか」「協力会社に外注すべきか」の判断が遅れれば、結果的に納期遅れという形で跳ね返ってきます。

ここからは、エムネットくらうど公式のインタビュー記事で、非常に参考になるものがありましたので、抜粋してご紹介します。

インタビューを受けたのは東大阪の金型メーカー 日清精工様。

同じシリーズの金型を複数同時に受注することが多く、社内設備だけでは手が回らないケースも頻繁に発生していました。

うちの場合、専務や常務が協力会社さんへの依頼を行ってるんですけど、普通に機械が動いてたら、今工程が遅れてるのかどうかって本人が申告せん限りわかれへんでしょ?

でも、エムネットを見てたら「昨日もこの工程が開始されてない、今日も進んでない」ってのが、加工者本人じゃなくてもひと目でわかるから、協力会社さんへ依頼せなあかんものの漏れがなくなるんです。

インタビュー内でもありましたが、「遅れている」という報告は上司にはしにくいもの。ぎりぎりの報告からしか手配の判断ができなかった状況を、エムネットくらうど導入後は“前倒しで”判断できるようになったといいます。

工程の進捗が「止まっていること」に、早く気づける

たとえば、社内の機械が動いていても、もう後がないほどまでに遅れているという状況はよくあります。

しかし、現場の見た目や口頭報告だけではそれを正確に把握するのは困難です。

エムネットくらうどを使うと、各工程のステータスがリアルタイムで共有されるため、

- 「まだ着手されていない工程」

- 「予定より遅れている工程」

が視覚的にわかり、“このままだと遅れる”という兆候に早く気づけるようになります。

その結果、外注の要否をギリギリではなく、適切なタイミングで判断できるようになったのです。

「言わないと伝わらない」がなくなることで、判断のズレを防げる

特に重要なのは、工程の遅れが“加工担当者本人の申告”に依存しないという点です。

つまり、上司や事務方など、現場以外の人も工程遅れを把握できるため、協力会社への依頼や手配の漏れがなくなったのです。

結果的に「外注の判断が遅れたせいで納期に間に合わなかった」といったケースは激減。

また、作業者本人の心理的な負担(「遅れてることを言い出しにくい」)も軽減され、現場の雰囲気が改善する効果も期待できます。

このように、エムネットくらうどの「進捗の見える化」が外注管理にもたらす効果として“判断のスピードが上がること”は非常に大きいです。

常に納期に追われる製造業の現場にとって、外注の可否を早期に判断できることが、納期トラブルや確認ミスの防止に直結します。

休みを増やしたのに売上が上がった──数字の“見える化”が生んだ成果

さらに注目すべきは、エムネットくらうど導入によって具体的な成果が数字に表れた企業の存在です。

延行機工株式会社は、エムネットくらうどの導入により「休日を増やしたのに売上が上がった」という、いわば理想的な経営改善を実現しています。

導入前は、原価管理や工数把握が手書きベースで属人的になっており、「利益が出ているかどうかすら曖昧」な状態。そこで、工程管理と日報データのデジタル化に踏み切りました。

実績データを正確に取れるようになったことで、

- 採算が取れる仕事/赤字案件の判断が即座に可能に

- 不採算案件は早期に判断し、受注方針も明確に

- 無駄な残業・休日出勤の削減につながる運用改革

が実現。

さらに、「年間休日を大幅に増やす」という思い切った施策に対しても、給与を維持しながら業務効率を高める体制づくりを従業員と共に進めた結果、組織としての売上も向上しました。

数字を見ていないと利益の出ない仕事でも「まぁ今回は良いですよ」と受けてしまうんですけど、損することが目に見えると、「ちゃんと交渉しよう」とか「ここは折れられないな…」って部分が見極められるようになりますから。

やっぱり「数字を見ること」って大事なんですよ。

と語られる宮原社長の言葉通り、数字の“見える化”が働き方そのものを変える大きな力になったと言えます。

非常に刺激を受けるインタビューですので、内容が気になる方はぜひこちらからご覧ください。

その他、こちらの記事ではエムネットくらうどのガントチャート機能にフォーカスした解説をしています。

合わせてご覧ください。

まとめ|外注納期・進捗管理は「仕組み」で8割解決できる

製造業の現場で起きる外注トラブルの多くは、実は「人が悪い」わけではありません。

納期の遅れ、進捗の見落とし、伝達ミス…そのほとんどが、仕組みの不備に起因しています。

とくに納期管理や進捗管理といった業務は、関係者が多くなるぶん、「情報がどこかで止まっていた」「誰かが伝え忘れていた」といったトラブルが発生しやすいのが現実です。

ですが、ここまで紹介してきた通り、

- 発注時点での情報共有を徹底する

- 外注工程や進捗を可視化・標準化する

- 社内外の連携を属人化させない運用設計を行う

といった工夫を取り入れるだけで、現場の混乱は大きく減らせます。

近年では、導入しやすい価格帯のクラウドツールも登場し、私が携わる加工業をはじめとした中小の製造業でも「紙やエクセルでは限界がある」と気づいた企業から導入が進んでいます。

実際に工程・納期管理をシステム化した企業の中には、「休みを増やしたのに売上が上がった」などの成果を出した事例もあります。

もちろん、どんな手段を選ぶかは現場次第ですが、共通して言えるのは、”仕組みが変われば、現場も変わる”ということ。

「人手不足で追われがち」「毎日が火消し作業」そんな状況に悩んでいる方こそ、まずは一歩、管理の方法そのものを見直してみることが最大の改善策になります。

ぜひ、本記事でご紹介した小さいところから、外注管理の効率化をはじめてみてください。

に学ぶ!〜-160x90.jpg)

コメント