ライター:SAKAHOMO

様々な素材の仕上げに使われる平面研削盤を使った研削。

良好な仕上げ研削を行う場合には、良い精度と共に、良い面品位も必要になります。

個人的には精度の向上よりも、面品位の向上がとても難しい作業だと感じます。

この面品位の中でも最も頭を悩ますのがびびりです。研削面にこのびびりが発生した場合、びびりを解消するための様々な施策を繰り返した上でも、最悪の場合完全にビビりが消せないなんてことも起こってしまうため、研削作業者にとっては本当に現れてほしくない現象です。

本記事ではびびりの原因と対策を、研削業界に携わる私SAKAHOMOが詳しく解説しました!

研削でびびりが起こる原因

ではびびりは発生する要因はどこにあるのでしょうか。

びびりの発生原因は主に2つ。機械の振動と、砥石の状態です。

一つずつ解説していきますね。

機械の振動

研削盤には多くの駆動装置が搭載されており、その動力源にはどうしても振動が発生してしまいます。

その振動が研削中に発生することによりびびりが発生します。

振動する物体に手を当てると、反対側の手まで微妙な振動が伝わってくるイメージです。

研削盤の振動発生源は幾つか存在します。

砥石軸の回転振動

振動源として最もよくあるのがこの砥石軸の回転振動です。

研削盤は、砥石軸に砥石を搭載し高速で回転させることでワークを研削しますよね。

大型モーターにより高速回転を実現しているため、どうしても回転による振動が生じてしまいます。

この振動が大きくなると、研削面にびびりが発生してしまいます。

テーブル駆動による振動

研削盤の可動部にはワークを固定するテーブルやチャックがあります。

テーブルは研削中前後進しており、多くは毎分35M~40Mくらいの速度で往復運動をします。

この運動は小型機であればサーボモーター駆動・大きくなると油圧駆動で行われます。

サーボ駆動であればサーボの回転振動やラック部分の嚙み合わせによる振動が発生します。

油圧駆動は振動が起きにくいイメージがありますが、油圧の流れによる振動が発生することがあります。

周辺機器による振動

研削盤の設置場所の周辺にある様々な機器の振動が地面から研削盤に伝わりびびりを誘発することも意外と多いです。

よくあるケースとして、近くに大型の冷暖房装置があった場合、冷暖房装置を作動させているときにびびりが発生してしまったり、近くに他の大型機械、特にプレス機等があった場合顕著にその振動が研削盤に伝わりびびりが発生してしまいます。

研削軸の振動

砥石は軸に取り付けてあり、その軸の固定位置と砥石の距離が大きくなればなるほど軸が大きく振れてしまい、その振れがびびりマークとして現れます。

研削盤では横軸と旋回軸の2種類がありますが、この傾向は旋回軸を使用しての研削時に多く発生します

研削するワークの振動

研削するワーク自体に振動が発生する場合があります。

ワークの固定が十分でないと機械動作中や研削中にワークが小刻みに動いてしまい、安定した研削が出来ずびびりマークが発生します。

またワーク自体の剛性が不足していると、研削中の負荷により振動が発生しびびりマークが発生します。

研削中の砥石の状態

振動の他に、砥石の状態によってもびびりマークが現れることがあります。

砥石自体の真円度不良

砥石の回転精度が綺麗な円で無ければびびりが発生します。

経験上このケースだとびびりマークのピッチが大きくなる傾向があります。

砥石の砥粒バランスによる偏心

砥石の製作過程で、砥粒のバランスが偏っている場合、どうしても密度の高い部分の研削と密度の低い部分での研削で違いが発生しびびりマークとなります。

砥石のたたき

研削中に滑らかに研削できず、トントンと叩いているような状態で検索するとびびりマークが発生します。このたたきは機械自体の振動により発生する場合もありますが、砥石がつるつるになっていて削れていない場合や、ワークに対して砥石が柔らかすぎる場合もたたきが発生する事があります。

びびりを防ぐための基本的な対策

現在の各研削盤メーカーの多くは機械の駆動部からの振動に関して、低振動モーターの採用や、構造解析を重ね振動が発生しにくい改良を進めています。

従って機械自体が大きく振動することはあまり考えられません。

もし機械自体が大きく振動しているのであれば、その研削盤は品質として最低レベル出ると考えられます。そういった場合は、その研削盤自体の使用を控えるしか対策が無くなってしまいます。

先述のように様々な原因でびびりは起こりますが、今回は機械自体に大きな振動が発生していないと仮定して、まずやるべき対策を説明します!

ドレッシングをしっかりと行う

砥石の表面(研削面)がしっかりと整えられていないとびびりが発生しやすくなります。

まずはしっかりとドレッシングを実行する事が必要です。特に新品の砥石を使用する場合は注意が必要です。

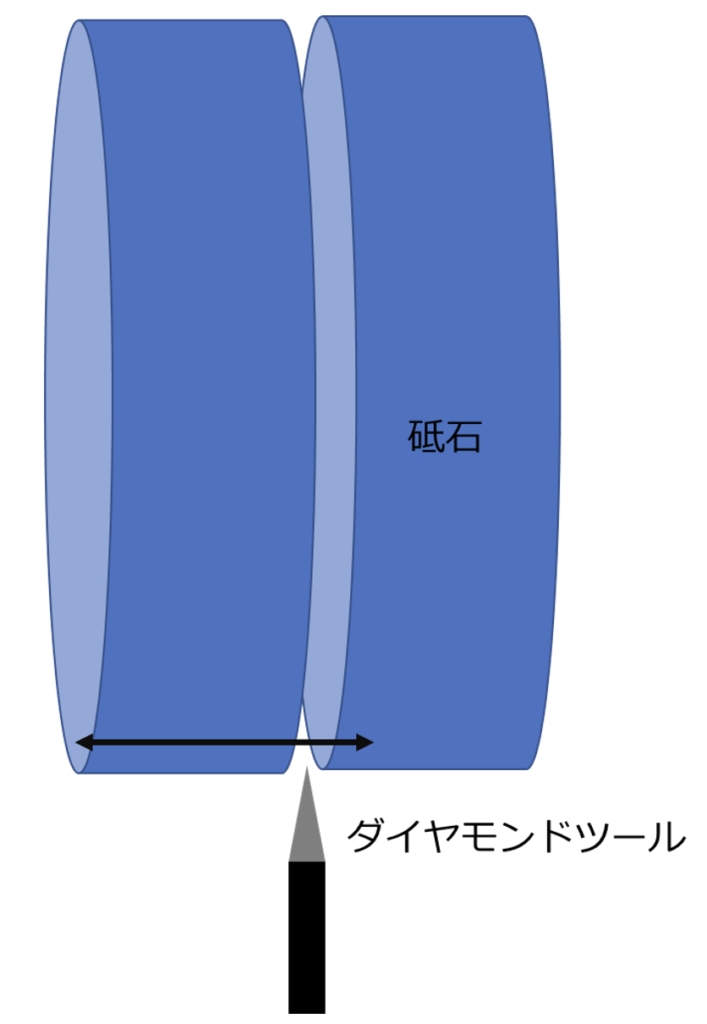

ドレッシングは砥石とドレッシング専用のダイヤモンドツールを接触させ、砥石頭を左右に動かし実行します。

現在はほぼNCによって自動的に行われると思います。

この時、しっかりとドレッシング出来ていない場合は、ダイヤと砥石が当たっている音が飛び飛びになります。

ですのでドレッシング中の音をしっかりと聞き、砥石幅全体で音が鳴るまで繰り返しドレッシングを実行します。

尚、ドレッシング時はまず高速で砥石を左右運動させまずは全体がドレッシングできる状況を作ります。

ドレッシングについてはこちらの記事で詳しく解説していますので、ぜひご覧ください。

砥石回転中のバランスを確認・調整

多くの研削盤にはバランスモニターといわれる装置が搭載されています。このバランス調整は面品位に非常に多くの影響を与えますので、必ず実行する必要があります。

手動・自動共に最初にフランジにバランスピースが3つついているので、0度・120度・240度のところに配置しバランスを測ります。最初は8.0㎛程度の微振動が発生していると思います。

そこから指示された角度にバランスピースを動かし測定を繰り返します。

最終的に0.04㎛程度になればバランス調整は終了です。

砥石のバランスには砥石が静止した状態の静バランスと砥石が回転している動バランスの2種類があります。面品位を向上させるためには必ず動バランスの調整を行ってください。

尚一度バランス調整を行うとそのバランスは暫く維持されますが、砥石の摩耗に伴いバランスが悪化する事がありますので、定期的にバランスを確認し悪化していれば再度調整してください。

またバランス調整は砥石に水がかかっていない状態で実行してください。

研削後に行う場合は、5分程度砥石を空回転させて水分を取ってから行います。

研削後は必ず空回転を行い水分を取り除く癖を付けておく必要があります。

水分を含んだ砥石を長時間放置すると、研削液が凝固しバランスの悪化を引き起こします。

バランス調整については、こちらの記事で詳しく解説しています。

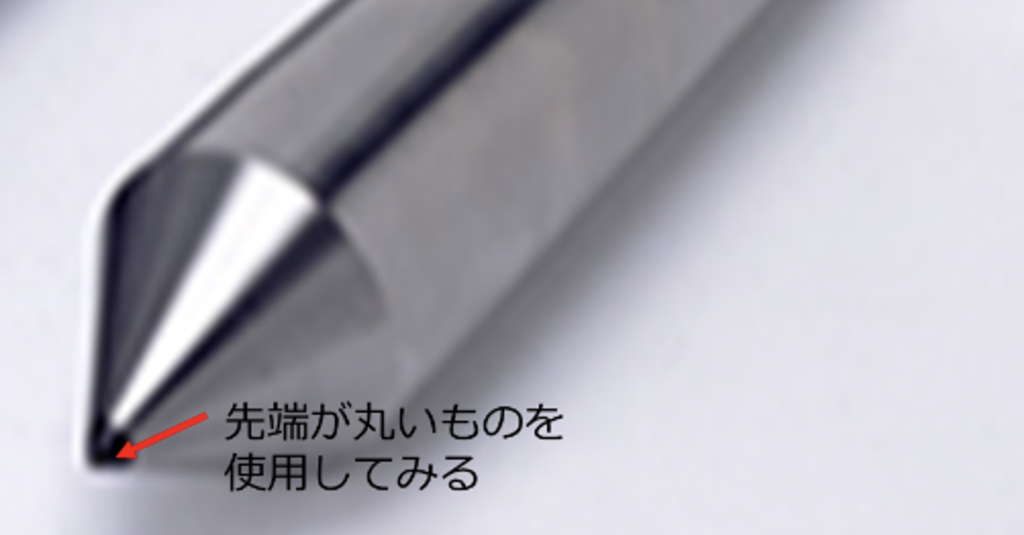

ドレッシング用のダイヤの先端を確認する

ドレッシングに使用するダイヤモンドツールが新品で先がとがっている場合、比較的ビビリが出やすくなります。

これまで解説した2点を確認してもびびりが収まらない場合は、ダイヤモンドツールの先端を確認してみて下さい。新しく尖っているダイヤモンドツールであれば、使い古した比較的先端が丸くなっているダイヤモンドツールに交換してみましょう。

ますは上記対策を実行し、面品位がどのように変化するのか確認を行ってください。

この対策を実行してもびびりが発生する場合は、次に説明した対策をとってみてください。

最適なドレス条件を見極める

ドレスには送り速度や切込み量などの条件が存在します。

面品位に影響を与えるのがドレス速度です。

ドレス速度が早ければ、その分砥石表面は荒くなり、より削りやすい状態が実現できます。

砥石表面が荒く、しっかりと削れている場合はびびりは発生しにくいですが、その分面粗度が悪化し研削面がざらざらになってしまいます。

逆にドレス速度を遅くすれば、砥石の表面は綺麗な面になるので、研削面もよりツルツルになります。

但し、この場合研削をしているのではなくどちらかというと磨いている状態に近くなるので、びびりが発生しやすくなります。

ですので研削の場合、荒研削ではびびりが発生しなくても、最後の仕上げ研削でびびりが発生するパターンが多くみられます。

徐々にドレス速度を遅くしていき、どのタイミングでびびりが発生するか見極め、びびりが発生しない適切なドレス速度を把握し研削を行う事が重要です。

またドレスは砥石の右移動・左移動を繰り返しながら行いますが、この時右移動よりも左移動を遅くすることによりびびりの発生を抑えれるケースもありますので、びびりに悩んだら、右移動と左移動のドレス速度を変えてみるのもお勧めします!

びびりの原因を見極めることが大切

いかがでしたでしょうか。

切削でも研削でもそうですが、びびりは加工を行うにおいて切り離せない存在です。

そして一口にびびりといっても、その原因には様々な要素があることがおわかりいただけたかと思います。

原因を見極められるようになると、びびりへの対処も大きくやりやすくなります。

びびりが発生した際に本記事が役に立てば幸いです。

コメント