平行ローレットは、旋盤加工の中でも少しコツが必要な加工です。

ローレットには、切粉が出ない転造ローレットと、切粉が出る切削ローレットの2種類があります。

切削ローレットは斜めになりやすく難しいので、汎用旋盤では基本的に転造ローレットを使っていくことになります。

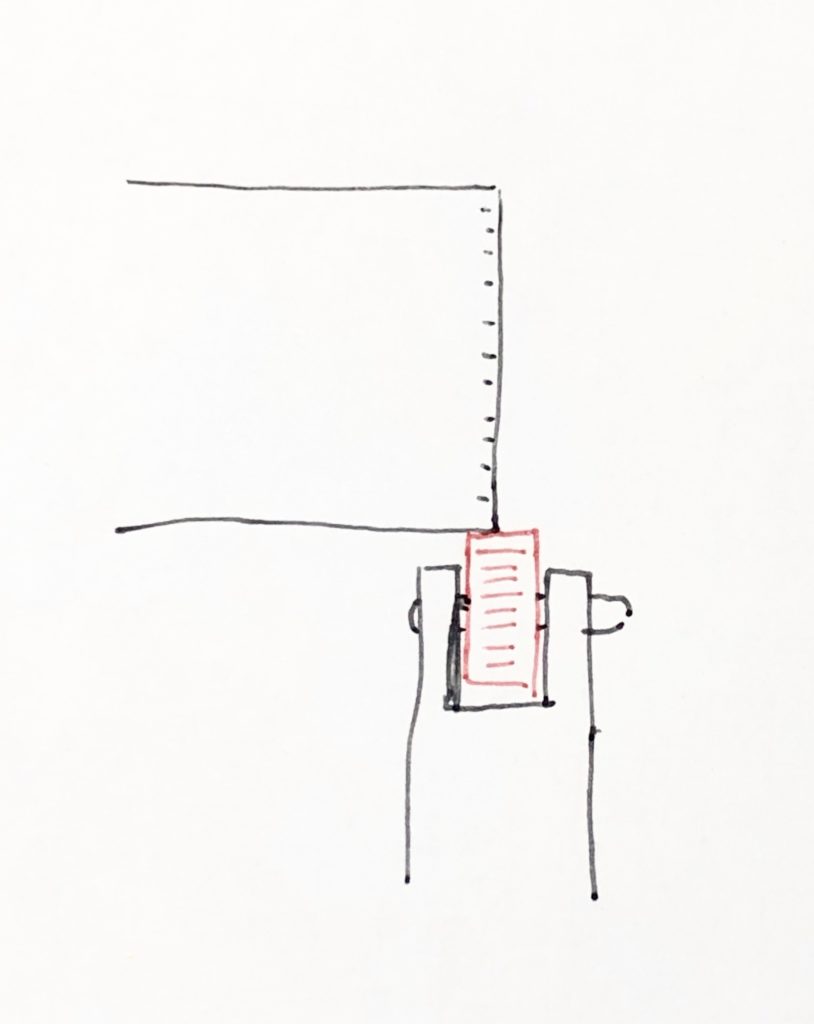

今回は下の画像のような刃物を使う転造ローレットのかけ方を解説します!

私の勤務先でよく使う#24のローレット駒を使う前提で解説していきます。

転造ローレットはNC旋盤はなるべく使わないほうが良い

転造ローレットは、刃物を金属面に押し付けて形状を写す加工方法で、機械にかなり負荷がかかります。

NC機でも可能ですが、負荷がかかりすぎてタレットがずれたり機械精度が悪くなったりする可能性がないとはいえません。

なので私は、転造ローレットでの加工はなるべく汎用旋盤で行うようにしています。

ですが例外的に、アルミのような柔らかい材質だと転造でもそう負荷はかかりませんので、NC旋盤で加工しても大丈夫です。

本記事では汎用旋盤を使って転造ローレットを加工する方法を解説しています。

基本的なところはNC旋盤を使う場合も同じですので、参考にしてみてください!

段取りの準備

汎用旋盤で、平目ローレットをかけるために必要な段取りについて解説します。

ローレットをかける面は−0.2mmにしておく

転造ローレットをかけると、#24の駒で大体ステンで直径0.2mm,鋼で0.3mmほど膨らみます。

なので、ローレットをかける面はあらかじめ-0.2mmにしておき、膨らんだときにちょうど良い寸法になるようにしておきましょう。

刃物の取り付け

冒頭の画像のような刃物を使ってローレットをかけていきますので、通常のバイトと同様に芯高をあわせて刃物を取り付けます。

芯高は大体でよい

ローレットの芯高は、通常の刃物のように完璧に芯高が合っている必要はありません。芯高は+ー1mmくらいであれば十分です。

ローレットの刃物には刃先の概念がないため、多少ずれていてもきちんと転造できます。

かなり強めにバイトを固定する

汎用旋盤ですので、刃物は上からボルトで固定することになります。

その際に、かなり強めにボルトを締めて固定するようにしましょう。

私の経験として、締めが緩かったためにローレットのバイトが動いてしまったことがあります。

転造の機械負荷は相当なものです。

バイトはほんの少しだけ右に傾ける

後述しますが、ローレットをうまくかけるためには初めの刃物の入り込みが大切です。

うまく入り込みやすくするため、わずかに刃物は右側に傾けておきましょう。

傾けるのは0.5°〜1°くらいです。

当然ですが逆方向に送る場合は左側に傾けます。

ですが例外もありますので、それについては後述します。

刃物台のハンドルはハンマーで叩いてしっかりと固定する

刃物台のハンドルがありますね。

刃物台がくるくる周るのをロックするハンドルです。

これもハンマーで叩いてしっかり締めておきましょう。強い負荷がかかるため、通常通りの力で締めるだけだと刃物台が動いてしまう危険があります。

ローレット駒が傷んでいないか確認する

ローレット駒は新品では鋭利なギザギザが立っていますが、何度も使用しているとギザギザがつぶれ、丸みをおびてきます。

潰れた刃先では切り込みがうまくいかず、後述するトラブルが起きる原因になるので、刃物がへたっていないか取り付け前に確認します。

芯が狂っても良い芯押しセンタを使う

心押台を使ってローレットをかける場合の話です。

芯押しセンタが複数ある場合は、必ず精度の悪いものを使うようにしましょう。

転造ローレットには強い負荷がかかるため、芯押しセンタが傷んでしまう場合があり、芯が狂ってしまうことも十分に考えられます。

私も職場では狂っても良い精度が出ていないものをローレット用として使っています。

ローレット面を掴む場合、生爪が傷まないように注意する

ローレットをかける場合、製品の左右から2箇所かけるというようなこともあります。

そのような場合、2工程目のローレットをかけるときにローレットがかかった部分をチャックで掴むことがあると思います。

ローレット面を生爪で掴んでしまうと、生爪にローレット目が転写されてしまい生爪が傷んでしまいます。

硬爪を使うのも一つの方法ですが、こんどはワークを傷めてしまうため、ローレットを掴む用の生爪を一つ用意しておくのが無難です。

私もローレット面をつかむ専用の、傷んでも良い生爪を一つ用意して使っています。

負荷がかかっても動かないように掴む

ローレットをかける際は、X軸方向の負荷だけでなく、Z方向の負荷も大きくかかります。

止まりの爪を使う場合はそこまでの心配はありませんが、通しの爪を使う場合はなるべく深くつかみ、爪をしっかり締めてワークが動かないようにしましょう。

数が多い場合や、長くローレットをかける場合は送りのストッパーをセットする

後述する切削条件の通り、転造ローレットは条件をあまり上げられないため加工に時間がかかります。

なので数がある場合や、長くローレットをかける場合は、ローレットをかけながら他のことができるように送りのストッパーをセットしておくと良いです。

この機能を使えば、汎用旋盤の送りを、一定のところで自動的に停止させることができます。

汎用旋盤でのストッパーを使った加工は、1回目は目を離さずに行うようにしましょう。衝突事故の原因になります!

切削条件

#24のローレット駒で、大体ピッチは1mmくらいだと思います。

この駒を使う場合、私が使っている切削条件は以下のとおりです。ワーク径はφ35を想定しており、径が大きくなれば回転数を下げるようにしましょう。径が小さくなれば回転数を上げても大丈夫ですが、必ずしも上げる必要はありません。

鉄:回転数150回転前後、送り0.15mm/rev 、切り込み量 径で0.4~0.55mm

ステンレス(sus304):100回転前後、送り0.15mm/rev、切り込み量 径で0.7~0.8mm

↓こちらの山田マシンツールさんのサイトに切削条件が載っていましたので、こちらを参考にしてもOKです。

切り込み方

切り込みの作業は非常に大切

ローレットをかける作業において一番大切なのが切り込みです。

切り込みを失敗するとどうなるかというと・・・

- ローレット目が2重になり、かなり薄くしか目が立たない

- ローレット目が斜めに立つ

- 負荷をかけすぎて機械を傷める

このようなトラブルの原因になります。

切り込む手順(鉄やアルミの場合)

切り込みの手順を解説します。

- 鉄やアルミであれば、まずはワークを回転させ、画像のようにローレット駒が三分の一ほどかかるように材料にあてます。

- あたったところから、径で0.8mm切り込みます。この段階で、回転を止めて目が立っているかチェックしましょう。切り込んだまま回転を止めても大丈夫です。

- 目が立っていることを確認できたら、そのまま送りをかけていきます。

はじめはローレット駒を駒幅の三分の一ほどあてるのが肝心なところです。

これを広く当てすぎると切り込めずに目が2重になって目が立たない現象がおきますし、狭すぎると今度はローレット目が斜めになってしまいます。

目が立たないときはいくら追加で切り込んでも心押台や機械に逃げが生まれるだけで全く歯は立ちませんので、もう少し当てる幅を少なくして切り込み直しましょう。

この通りにやっても目が二重になってしまう場合があります。

その場合は、思い切って径で1mmくらい切り込んでしまいましょう。目が正常に戻ります。

うまく切り込めたら切り込みを0.6mmくらいに戻し、送りをかければOKです。

ステンレス(SUS304)の場合

ステンレスの場合は、上で説明したように三分の一切り込んでもローレット目が立たない可能性があります。

そんなときは四分の一ほどだけあてて切り込むようにすればまだ刃が入っていきます。

このとき、刃が立つ範囲でできるだけ駒を広めにあててやると、ローレット目が斜めに入りにくくなって良いです。

必ず回転を止めて、刃が立っていることを確認してから送りをかけるようにしましょう。

もし目が立っていなかった場合は、深めに(径で1mm前後)切り込むことで目が立つようになります。

送るときに気をつけること

必ずクーラントをかける

ローレットをかけている最中は大きな熱が発生します。

必ず刃物をクーラントで冷やしながら加工を行いましょう。

たまに回転を止めて目をチェックする

送りをかけながら回転を止めることで、ローレットがきちんとかかっているかチェックすることができます。

送りをかけたまま回転を止めるため、再開するときはそのまま回転させてやれば大丈夫です。

ローレットのかかり具合が気になったときはこうして確認してみてください。

Z軸方向の寸法の合わせ方

ローレット範囲の寸法には公差がはいっていることはほぼありません。

そのため目測でワーク端面とローレット駒の端を合わせ、そこを0セットするやり方でZ軸方向の寸法は合わせればOKです。

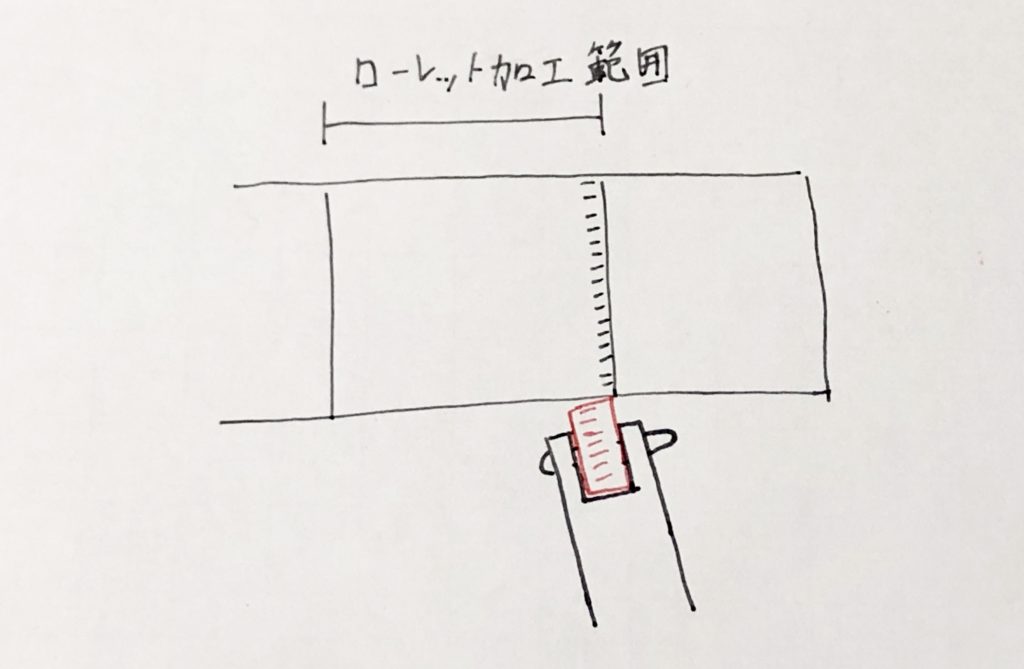

真ん中からローレットをかけはじめる場合

上画像のように、端点以外からローレットをかける場合は、特にステンだと難易度が大きく上がります。

なかなか刃が立たず、通常通り切り込むと目が2重になってしまうからです。

このような場合は開始点で通常より深めに切り込むようにしましょう。

切り込んだら、送りをかける前に回転を停止させ、ローレットの目が二重なっていないかチェックします。

このときに目が二重になっており上手く切り込めていなかった場合は、回転させながらさらに深く切り込みます。目安の切り込み量は、大体径で1mmくらいです。

ローレット跡を見て上手く切り込めていることを確認できたら、切り込みを通常の値に戻し、送りをかけていきます。#24のローレット駒でしたら0.6mmくらいです。

送りをかけた後は時々主軸を停止させて、問題なくローレットがかけられているか確認しながら作業を行うと良いです。

ミスしたときの直し方

目がガタガタで汚くになった・・・、目が斜めに入った・・・、こんなときでも大丈夫です。

ローレット目は、大体膨らんだぶんの深さだけ入っています。

なのでその分を外形バイトで削ってやれば、ローレットをかけなおすことが可能です。

ちなみに失敗したローレットの上からさらに深くローレットをかけて修正するというのは不可能です。

直りませんので、諦めて削ってはじめからかけなおしましょう。

ローレットを削らないとやり直せない都合上、修正できるのは1回までです。

2回目を削ってしまうと大抵寸法をマイナスしすぎるため普通公差を外してしまいます。

逆に言えばローレットは一回はミスできる加工ということなので、それを念頭に入れて加工していくと良いと思います。

材質によっては難しいが、できると加工の幅が広がる

平行ローレットは、特にSUS304ではなかなかはじめはうまくいかないこともあるかと思います。

私自身も後輩に教えていて、やり方をすべて教えているはずなのに、やってもらうとうまくいかないということが起こりました。NC旋盤ではそんなことは一度もありませんでしたので、やはり無意識でやっている感覚的なものが重要なのだと再認識したできごとでした。

ですが一度慣れてしまえばそれほど難しくはありませんし、この加工ができれば技術者としての強みになりますので、ぜひ挑戦してみてください!

コメント