職業訓練校の先生は求職者に対して多くのサポートをしてくれます。

今回も、早期に就職が決まった私に対して、先生が特別にNCプログラムの宿題を出してくれました。

NC旋盤でのプログラム例 ―私が作った外径、ねじ切り、溝加工、テーパーのプロクラムを公開!

この記事の続きです。 私が作り、そして直してもらったNCプログラムを公開するので、参考にしてください。

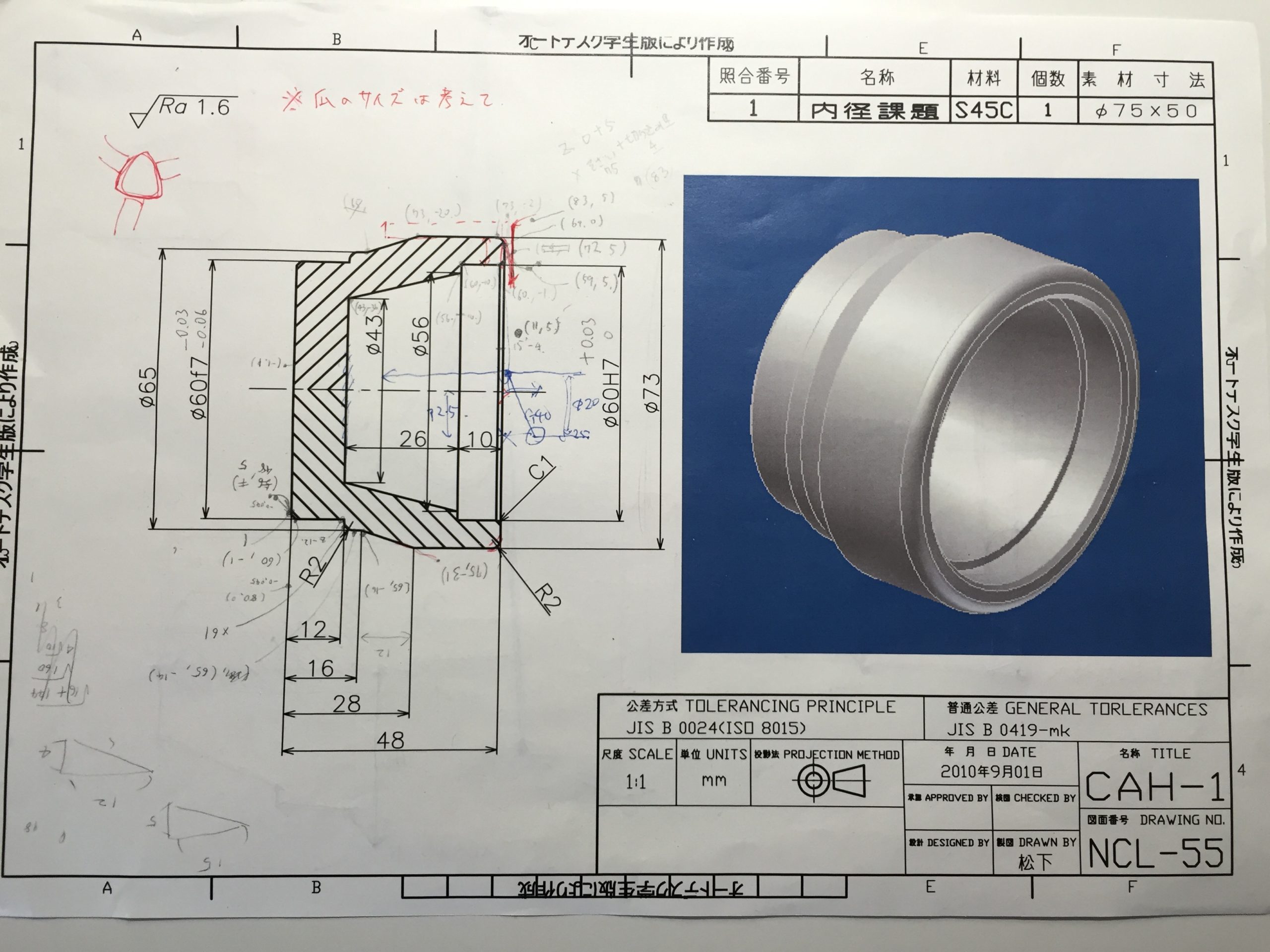

今回プログラムを作成した製品の図面・使用工具はこちら

こちらが、今回プログラムを作成した図面です。

テーパー、円弧、端面、外径、内径加工が入っています。

底面が平らというところがむずかしいところです。

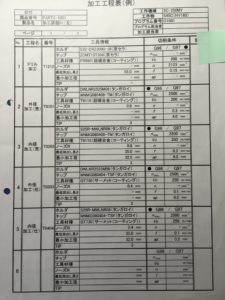

そしてこちらが使用工具。

私の作ったプログラムはこちら(修正済み)

これが私が最初に作ったプログラムです。いろいろ指導が入っていますね笑

指導をいれてもらったところを修正したので、それを以下に貼っておきます。

%

O2(LEFT)

N1(ARA)

G50S2500

G0T0101

/G96S200M3

M8

G0X83.Z10.

G0Z5.

G72W0.8R0.5

G72P100Q200W0.2F0.3

N100G0X83.Z0.

G1X-1.

N200W5.

G71W4.R0.5

G71P101Q201U0.2W0.2F0.3

N101G0X47.955Z5.G42

G1X59.955Z-1.

Z-12.

X61.

G3X65.Z-14.R2.

G1Z-16.

X75.Z-31.

N201G0X83.

G0X250.Z250.

M9

M5

M1

N2(SHIAGE)

G50S2500

G0T0303

/G96S250M3

M8

G0X83.Z10.

G1Z5.

G70P100Q200F0.1

G70P101Q201F0.1

G0X250.Z250.G40

M9

M5

M30

%

%

O1(RIGHT)

N1(GAIKEIARA)

G50S2500

G0T0101

/G96S200M3

M8

G0X83.Z5.

G72W0.8R0.5.

G72P100Q200W0.2F0.3

N100G0X83.Z0

G1X-2.

N200W5.

G71U4.R0.5

G71P101Q201U0.2W0.2F0.3

N101G0X59.Z5.G42

G2X69.Z0R5.

G3X73.Z-2.R2.

G1Z-25.

N201G0X83..

G0X250.Z250.

M9

M5

M1

N2(DRILL)

G00T1212

/G97S2123M3

M8

G0Z10.

G0X0

G1X0Z1.

Z-35.8

Z10.

G0X250.Z250.

M9

M5

M1

N3(NAIKEIARA)

G50S2500

G00T0202

/G96S200M3

M8

G0Z10.

G0X11..

Z5.

G71U4.R0.5

G71P102Q202U-0.2W0.2F0.3

N102G0X72.015Z5.G41

G1X60.015Z-1.

X60.015Z-10.

X56.Z-10.

X43.Z-36.

N202X11.

G0X-1.

Z-34.

G1Z-35.8

X12.

G0Z1.G0X250.Z250.

M9

M5

M1

N4(GAIKEISHIAGE)

G50S2500

G0T0303

/G96S250M3

M8

G0X83.Z10.

G0Z0.

G1X43.F0.1

G0X83.Z5.

G70P101Q201F0.1

G0X250.Z250.G40

M9

M5

M1

N5(NAIKEISHIAGE)

G50S2500

G0T0404

G96S250M3

M8

G0Z10.

G0X11.

Z5.

G70P102Q202F0.1

G0X-1.G40.

Z-30.

G1Z-36.

X12.

G0Z5.

G0X250.Z250.

M9

M5

M30

%

直したポイントと理由はこちら

・荒削りサイクルの逃げ量を1から0.5に変更

→逃げ量を少なくすることで、サイクルタイムをわずかですが短くします。NCのプログラムを作るにおいて、サイクルタイムを縮めることは、量産品を製造する上でのコスト削減に大変重要です。逃げ量は0.1でも構わないくらいだそうです。

・端面荒加工サイクルG71のX方向の取り代は省略する。

→G71のX方向の取り代は省略可なので省略します。端面の荒加工にX方向の取り代は必要ありません。

・荒加工サイクルG70~72のスタート点は、X素材長+切り込み量、Z5.0にするとやりやすい。

→なぜスタート点のX座標を素材長+切り込み量にするのかは、素材の黒皮に関係しています。X座標を素材長+切り込み量にすると、1回目の切り込みは、取り代の分必ずすかすことになり、削らないぎりぎりのところを刃物が通過します。そして、2回目の切り込みで一気に素材を削り取ります。なぜこうするかというと、黒皮はとても硬く、こすると刃物の寿命を短くしてしまうため、一気にごっそり黒皮を削り取ってしまいたいからです。Z5.0は先生の好みだそうですが、自分で値を決めておくと、スタート点を先に決められるため楽です。Z5.0は、ほぼ素材とぶつかることはなく、サイクルタイムも長くならないちょうどよい距離です。

・ドリル加工より荒加工が先。

→今回はマジックドリルという、旋盤のチップが先端についたようなドリルを使ったため関係ありませんが、通常のドリルの場合、ドリル加工より端面荒加工を先に行うべきです。その理由は、まだ削っていない荒い端面にドリルをあてると、ドリルの先端が暴れるから。先に端面を整えてからドリルを通します。

・仕上げ加工サイクルのFはシーケンス番号の外に。

→FをN番号の中に入れると、G70のブロックを見ただけでは送り速度が分かりませんね。サイクルのブロックを一目見て送り速度が分かるようにするための工夫です。

・G42はシーケンス番号の中に。G40は外に。

→G42をN番号の中に入れることで、G70のブロックにG42を入れる必要がなくなります。しかし、機種によってはN番号の外に入れないと動作しないらしいので(設定で変えられる場合も多い)注意するべきとのこと。そして、それならG40もN番号の中に入れるべきだといいたいところですが、G40は、サイクルの最後のノーズRキャンセルでノーズR分の削りすぎが発生する可能性があるため、N番号の外に入れます。

・Rへの侵入はアプローチ円で。

→マシニングセンタのプログラミングと同様に、アールには円弧で侵入します。こうすることで、アールの入口に線が残るのを防ぎます。

・ドリルのアプローチは、心押し台にぶつからないように先にZ方向を動かす。

→ドリルをいきなり斜めに動かすと、心押し台に干渉する可能性があります。まずZ方向に動かし、心押し台から離した後にX方向を動かします。

・ドリルは最後まで入れない。

→ドリルは底面奥まで入れるとキズが残る場合があるため、0.2ほど取り代を残しておきます。

・内径工具がぶつからないように変更。

→ドリル穴の大きさを考え切れていなかった私のミスです。初めに私が作ったプログラムだと、シャンクが材料にぶつかります。まず内径荒加工を行い、ドリル穴をくり広げてから内径端面を加工します。

・左→右の順番に変更

→つかみ代のことを考えて、右から加工したのですが、つかみ代は5.0あれば十分とのことです。穴があるとつかむときに潰れて変形するため、穴がない左から加工します。

・(備忘)心押しの目安は、Z方向長さ>3D

製品径の3倍の長さの製品だと、心押しをしたほうが良いとのことです。

模範解答はこちら

上で私の書いたプログラムは、チェックをしきれていないのでミスがある可能性があります。

そこで、先生にもらった模範解答を掲載します。

こちらの模範解答では、穴あけに、G74のドリルサイクルで、間欠送りを行っていますが、実際は間欠送りは使わない方が良いそうです。

その理由は、間欠送りによって加工硬化が発生し、加工硬化したところに再度ドリルが何度も送られるため、ドリルの寿命が短くなるからだそうです。

それならなぜこのプログラムで組んでいるかというと、ドリルを折らないためということ。間欠送りにすれば、切りくずがつまってドリルが折れることはありません。

ですが、カタログ通りの切削条件であれば通常ドリルが折れることはないため、間欠送りはせずに一発であなをあけるべきとのことです。

コメント