穴あけは、転職に有利な必須スキル

今回の職業訓練では、この分野における転職に必須ともいえる穴あけ加工を行っていきます!

アキューセンタでの位置決めの続きからです。やり方は以前の記事で紹介しています!

フライス盤で穴あけをするための位置決め・ゼロセットの方法は?

穴あけ加工は、こんなにたくさんの刃物を使います。

左から、面取り用工具、下穴用ドリル、リーマ、心もみ用ドリル、アーキュセンタです。

ただ穴あけするだけなのに、これだけの刃物を使います。

とはいえ、並べてみると多く感じますが、旋盤の時と同様ですね。

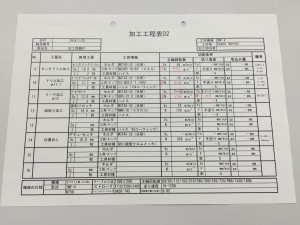

この図面の製品の穴あけ加工を行います。

これまで、段加工、勾配加工を行ってきた部品です。

最後が穴あけで、穴あけが完了したら完成です!

切削条件はこちら!

センタリング、下穴、面取り、リーマのそれぞれの切削条件はこちらです。

位置決めをして、X軸、Y軸を確実にクランプする!

位置決めをしたら、加工時に位置がズレないように、X軸とY軸のクランプを確実に行います。

上の写真がフライス盤の全体図です。X軸のクランプレバーは左の写真の位置で、Y軸のクランプレバーは右の写真の位置にあります。

コレ、私センタリング加工の際に一度やり忘れたのですが、5/1000mmほどのズレが生じました。

忘れることなく行えるようになると、転職先でも余計なミスがなくなるでしょう。

位置決めが完了したら、センタリング(心もみ)加工!

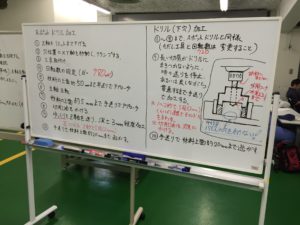

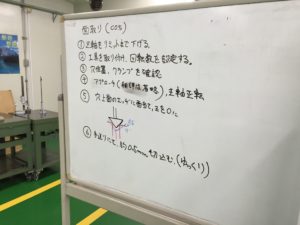

↑心もみからドリルで下穴をあけるまでの板書です。

まずは、センタリング用のドリルを取り付けます。

写真の右側に写っている、ハイスのドリルがそれです。

先端角は90度で、旋盤の職業訓練の時に使ったセンタリングドリルより角度が大きくなっています。

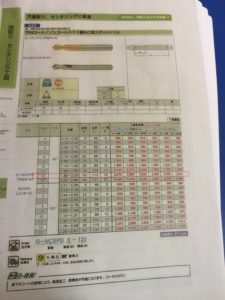

一応スペックを貼っておきます。

赤ペンで囲ってあるところが、今回使用したセンタリングドリルのスペックです。

セットしたら、心もみ作業を板書の通り行っていきます!

ハイスのドリルなので、切削油をかけるのを忘れないようにしましょう!

大体3mm切り込んだら心もみは完了です。

ドリルで下穴をあける

同様に、ドリル加工を行っていきます。

今回使うドリルはこちら。

赤く囲ってある部分がスペックです。

手順は心もみとほとんど変わらず、板書の通りです。

こちらが加工の状況!

続いて面取り加工・・・なのですが、今回は先にリーマ加工を行いました。

本来、下穴をあける→面取り→リーマ加工の順に穴あけを行います。

その理由は、下穴をあけるときに心もみをしたのと同様で、面取りがリーマのガイドとなるからです。

しかし、今回は説明の都合上、初めだけリーマ加工を先に行いました。

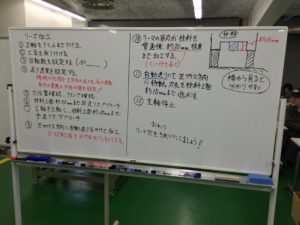

こちらがリーマ加工の方法。

今回使用したリーマはこちら。

ブローチリーマといい、通常のリーマより面がきれいになります。

リーマ加工では、自動送りで連続的に切削するため、下穴加工よりさらに切削油をかけるようにします。

さらに、もう一つの注意点として、リーマの先端10mmほどはテーパーがかかっています。

つまり、リーマを製品に貫通させて、1cmほど通り抜けるところまで削らないと、寸法通りの径の穴があかないのでご注意ください!

こちらが加工の様子。

最後に面取り加工!

先ほども書きましたが、本来面取りはリーマ加工の前にするものですから気をつけて。

こちらが面取りの板書です。

デジタルスケールを使って、面当てしてから0.5mm切り込みます。

こちらが加工の様子。

ついに完成!

6面体から作ってきた部品が、ついに完成しました!

その画像がこちら。

穴の面も綺麗にあいてますね。

これからは、提出課題の製品を作っていきます!

私の転職先でも穴あけは多く使うそうなので、非常に充実した職業訓練になりました!

コメント