金属部品を作る中で、硬度を上げるために焼入れ、精度をだすために研磨を行うことがあると思います。

焼入れを行うと寸法が狂い、曲がりが発生して、なおかつ硬くなり切削加工で削りにくくなるため、研磨で精度を出します。なので焼入れと研磨はワンセットで発注することが多いです。

私の勤務先も含め、大体は外注先に焼入れと研磨をお願いすることになると思うので、焼入れ研磨に出す前に切削加工で気をつけるポイントを書いていきます。

研磨品で気をつける3つのポイント

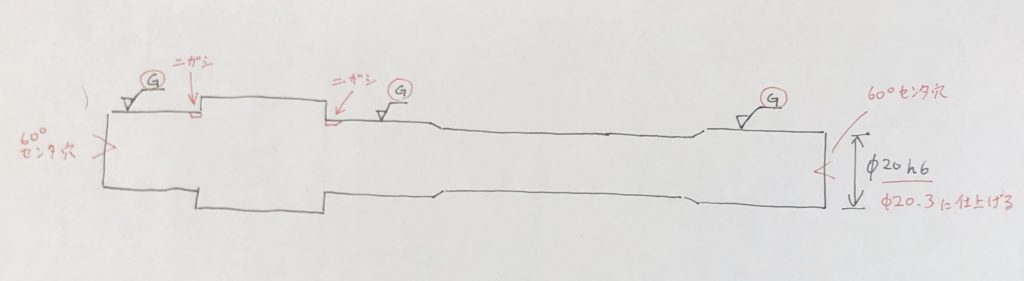

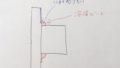

上のような図面で焼入れ研磨とします。

図面上のGの箇所が研磨する箇所です。

径で0.3mmの研磨しろをとる

図面上は仕上げ寸法はφ20h7ですが、研磨で仕上げなので、仕上げ代をつけておかなければなりません。

仕上げしろは径で0.3mmが丁度よいです。研磨屋さんにとっては0.1mmの削りもそこそこの労力になるようで、0.5mmより0.3mmが助かるそうです。

とはいえ0.3mm以上芯振れする可能性がある場合はそうもいっていられないため、0.5mmなど必要な分だけ研磨しろをとるようにしましょう。

両端にセンタ穴をあけるもしくは60°面取りを加工しておく

研磨やさんは、上図のようなシャフトの場合両センタ押しで研磨を行います。

そのため両端にセンタ穴をあけておきましょう。

もし両端がタップなどの加工がしてある場合でも、研磨やさんが両センタを押せるように60°の面取りを加工しておくようにしましょう。

ニガシ(ヌスミ)を加工する

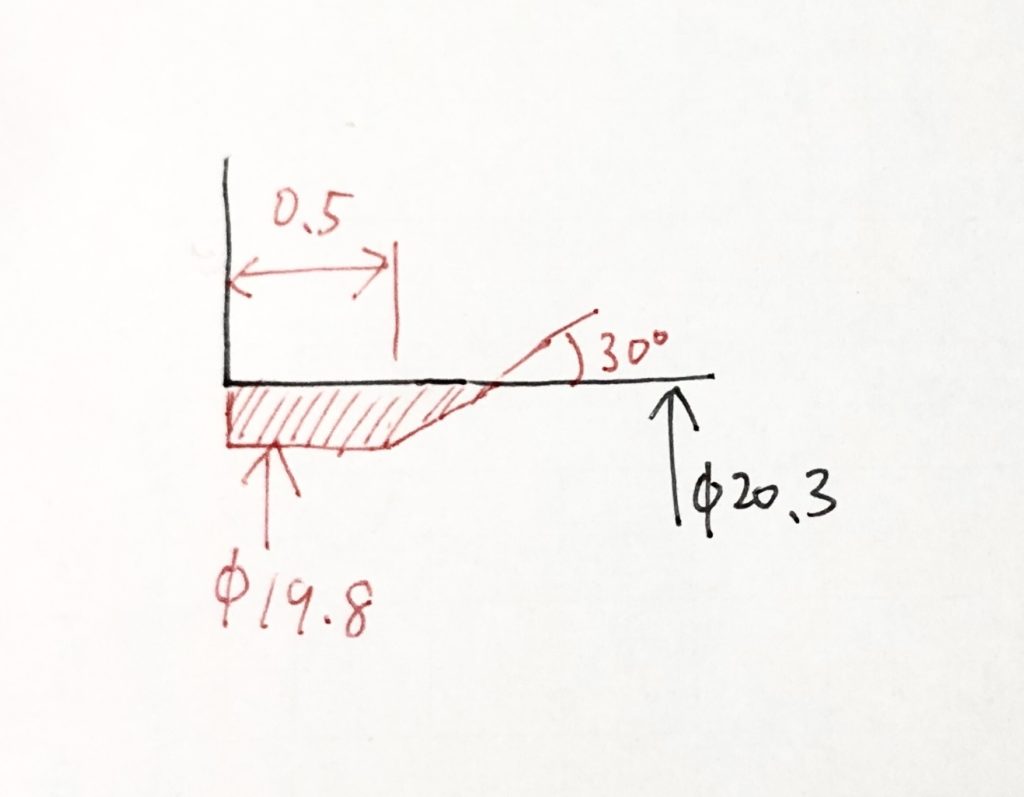

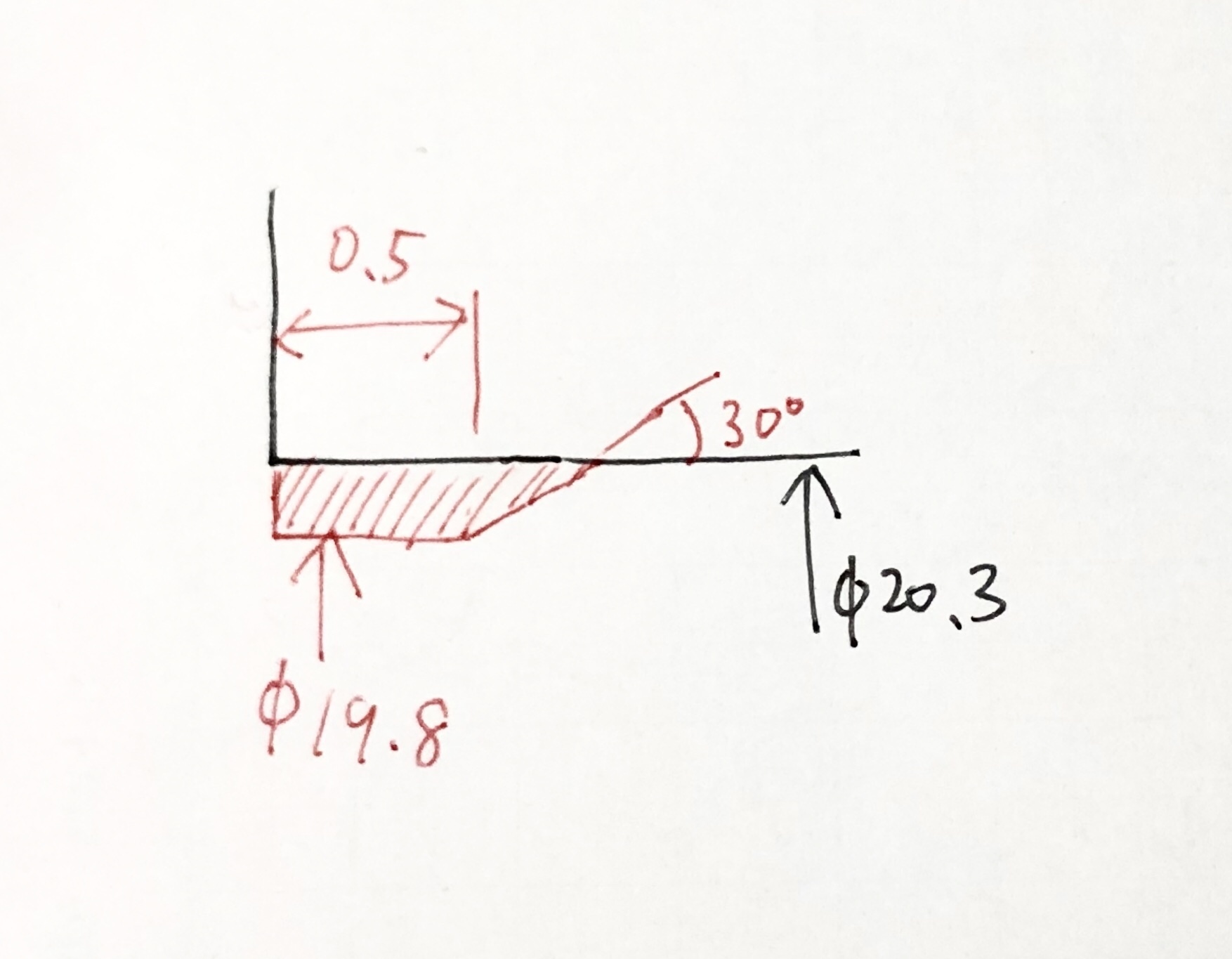

研磨の砥石は旋盤の刃物よりノーズRが大きいため、研磨を行なう際に端面ギリギリは加工するのが難しいです。

そのため、図面上に描いたようにあらかじめ旋盤で研磨する箇所の角にニガシ(ヌスミ)を入れておいてやります。

このときのヌスミは溝入れバイトで入れる方法もありますが、外径バイトで入れるほうが楽なので私はいつも外径仕上げバイトを使っています。

外径バイトでヌスミを入れる場合は図のような形状で加工すればOKです。

私はいつも荒でノーズR0.8、仕上げでノーズR0.2の外径バイトを使っているため、ノーズR補正の関係で、荒はヌスミ無しで普通にプログラムを組み、仕上げで上図の形状でヌスミを入れるプログラムを組んでいます。

ちなみに私外径仕上げで逃げ角5°の正三角形のチップのバイトを使っており、さらに少し傾けてバイトを取り付けているためヌスミの進入角は30°ではなく20°で加工しています。

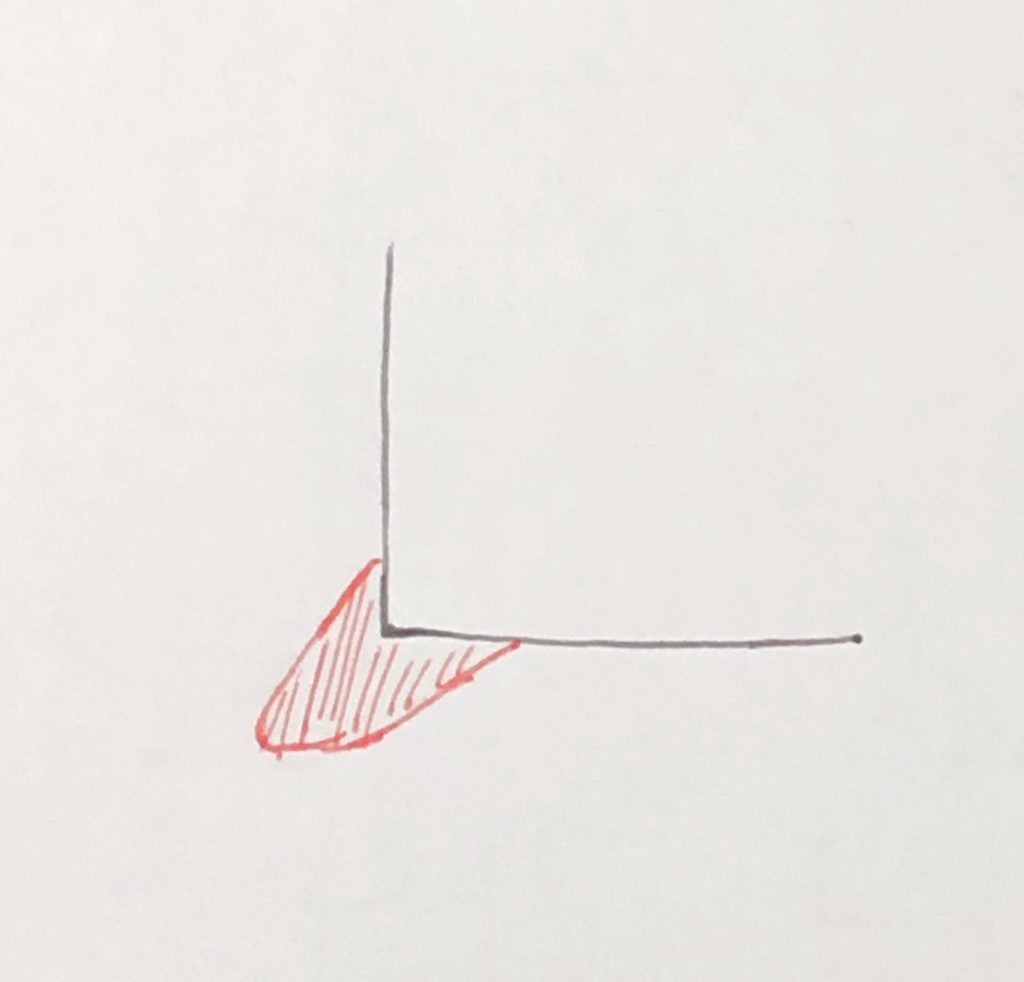

外径だけでなく端面も研磨する場合は斜めにヌスミを入れる

先ほどと同様の理由で、外径だけでなく端面も研磨を行なう場合は、端面方向にもヌスミを入れておく必要があります。

外径と端面の両方にヌスミを入れる方法として、画像のように斜めにヌスミを入れる方法があります。

斜めにヌスミを入れるために私が使っている工具はそれ専用のものです。

チップ交換式の工具で、先端は大体15〜20°くらいでかなり細くなっています。

数があるときはNC旋盤のプログラムで斜めのヌスミを加工し、少数であれば汎用旋盤でつついてヌスミを入れています。

焼入れ品を加工する際のポイント

焼入れ品は、歪みと硬くなるということが気をつけるポイントです。

焼入れ前に仕上げておく場合は、歪む前提で公差部を加工する

例えば私の勤務先でも、外径公差で0~-0.1mmといった緩めの公差は、先に仕上げてから焼入れに出すことも多くあります。

このような場合、歪むこと前提で加工することが必要です。

焼入れ後に径が膨らむか縮むかというのは場合によって異なるため、多少大きくなっても小さくなっても公差に入るようにしていなければなりません。

つまり0~-0.1mmで公差範囲が0.1mmと比較的大きめだったとしても、-0.05のピッタリ真ん中を狙い、膨らんでも縮んでも公差に入るように加工しましょう。

公差範囲0.05mmとなると外れる可能性がでてくるため、焼入れ後研磨するか、後述する方法で焼入れ後に仕上げるようにしましょう。

焼入れ後の硬度が増した鋼でもサーメットで削れる

私は外径の仕上げバイトに三菱マテリアルのノンコートサーメットNX2525の勝手付きブレーカーでノーズR0.2のものを使っています。

実はこのサーメットのチップであれば、焼入れ後の硬度の増した鋼でも切削速度を落とせば十分削ることができます。

硬度の数値までは覚えていないので申し訳ないのですが、今まで加工した焼入れ品で、サーメットのチップでも仕上げられなかったものはまだないです。

焼入れ品は研磨じゃないと仕上げられない・・・と諦めるのではなく、一度サーメットのチップで切削条件を落として仕上げてみてください。大概はうまくいくと思いますよ!

コメント