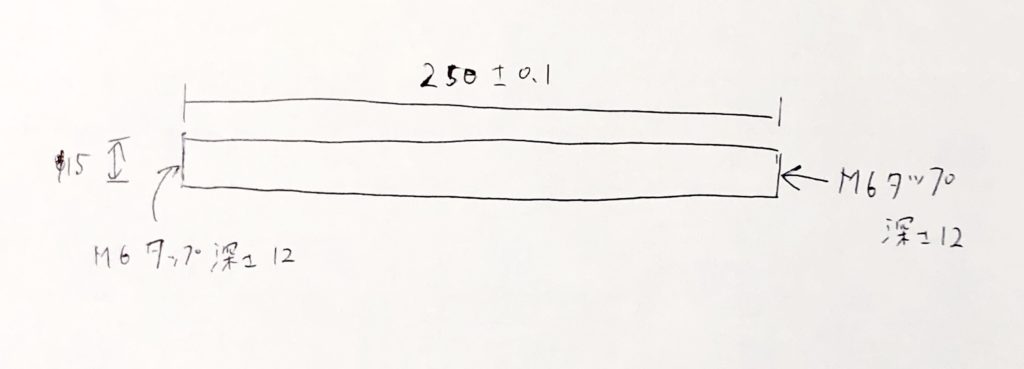

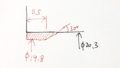

上図のようにそこそこ長さがあるものを100個加工しなければならないとなると、困りませんか?

片方の端面はノギスにあてて大体一定の突き出し長さにして加工すればよいですが、逆の端面を長さを揃えて加工するには、治具を使って一工夫した方法を使う必要があります。

生爪であててつかむと突き出しが長くなってしまい、びびってとても加工できませんからね。

長物の数物を加工するための治具を使う

こちらが勤務先で実際に使っている治具です。私が入社する前に上司が旋盤とフライスを使って作ったものです。

と、これだけ見せられてもわからないと思うので、どう使うか説明します。

写真は勤務先のNC旋盤のチャックです。オークマLB3000EXの8インチチャックです。

この赤丸で囲った部分の部品を作った治具に交換することで、ワークを当てることが可能になります。

もともとチャックに取り付いているのがこちらの部品です。

この部品を先程の治具に取り替えます。

治具は、見ての通り奥に寸切りボルトを入れているため、そのボルトの長さを調節することであての深さを調節することができます。

治具は、はじめの写真のものと、同じ形状でもっと深さが深いものの2種類を作っています。

今回は全長250mmですので深い方の治具を使い、ちょうど突き出し長さが2D(今回は30mm)くらいになるように後ろの寸切りボルトの長さを調整してあててやります。

これで数物でも、ワークの取替えだけで連続して加工することが可能です。

先程の治具が使えない場合、後ろにあてをつくる

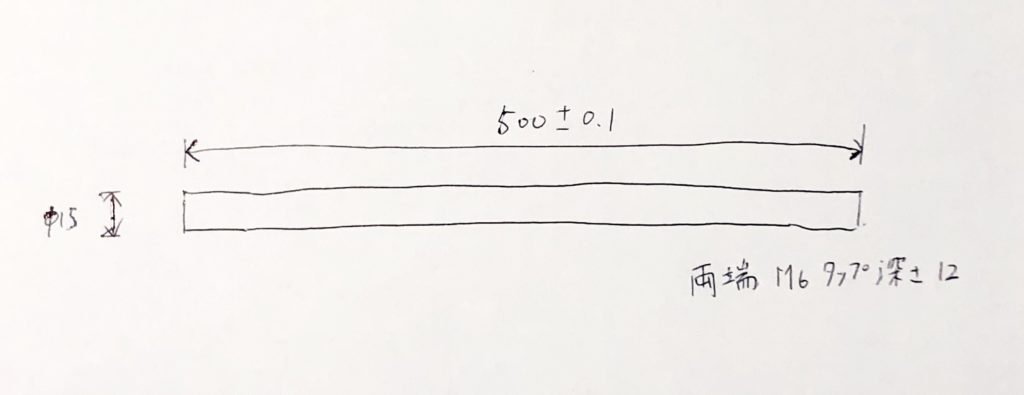

先程は全長250mmの加工でしたが、全長500mmともなると先程の治具では長さが足りず、使えません。

このような場合は、NC旋盤のシリンダの後端に治具をセットし、加工できるように工夫してやります。

オークマNC旋盤LB3000EXのシリンダは、後端からワークを入れられるようにチャックから後端に抜けるようになっており、後端にボルト固定式のふたがしてあります。

そのふたをとりはずして、これから説明する治具を製作してとりかえてやりましょう。

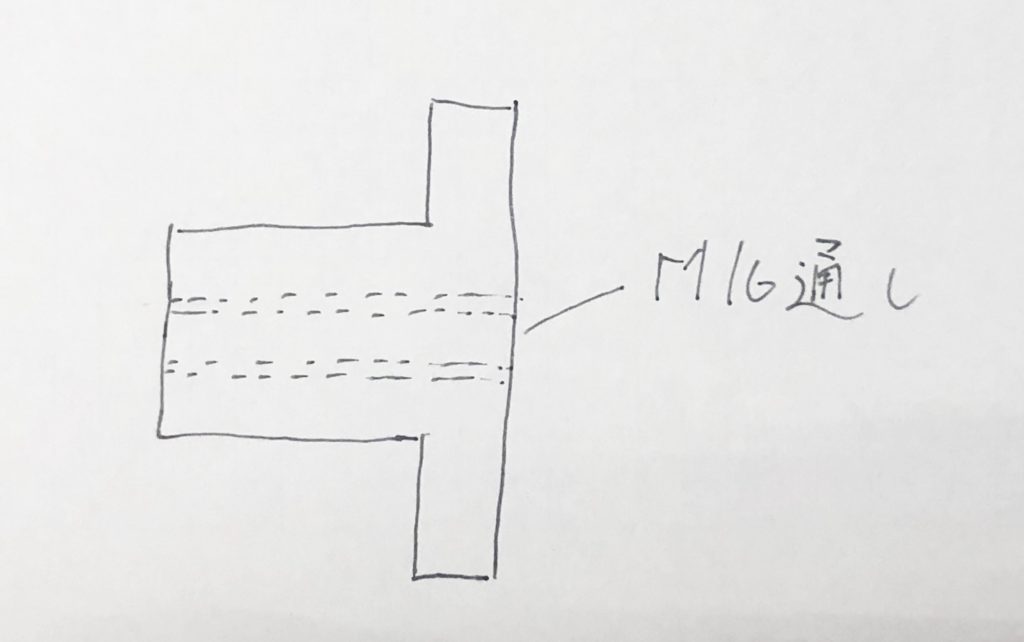

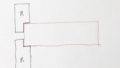

作る治具はこちら

まず、1枚めの写真のような治具を作ります。

そして、その治具にふたの止まっていたタップの形状にあわせてザグリ穴をあけてやり、NC旋盤の後端にボルトで固定します。

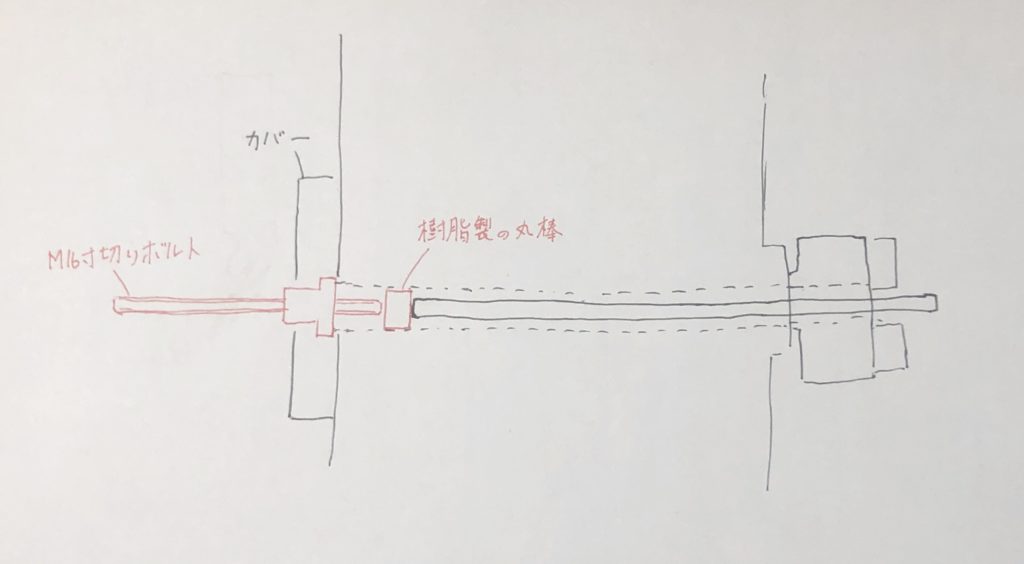

そうして固定した状態が2枚目の図です。

治具に寸切りボルトを入れ、さらにシリンダ内に樹脂製の丸棒を入れてやることで、寸切りボルトの長さを調節して樹脂を前後させることができます。

樹脂の位置をワークが適正に突き出す長さに合わせたら、寸切りボルトをダブルナットで固定します。

シングルナットよりダブルナットのほうが寸切りボルトが動きにくく、安定した寸法を加工することができます。

このときに注意する点が、チャックを締めたときにシリンダが後ろ側に引っ込むこと。

なので、ワークをチャッキングする際は、ワークをしっかり押しながら掴む必要があります!

コメント