こちらの画像のものがUドリルです。

勤務先ではUドリルと呼んでいるのですが、この名称はサンドビックの商品名らしく、スローアウェイドリルやツイストドリル、マジックドリル、インデキサブルドリルなど、呼び方は色々あります。

スローアウェイドリルというのが一般的な名前だと思いますが、スローアウェイドリルにはドリル先端がハイスドリルのように尖ったタイプのものも含まれるので、本記事では呼び方はUドリルとしますね。

まず結論から言うと、NC旋盤加工では通常のハイスドリルより、Uドリルのほうが圧倒的におすすめです。

ではなぜUドリルのほうがハイスよりおすすめなのか、解説していきます。

加工が速い

Uドリルは、ハイスドリルよりも圧倒的に穴あけが速いです。

45Cであればφ38のUドリルでも100mmの深さを1分程度であけてしまいます。

なぜこんなに速いのかというと・・・

ハイスより切削速度を上げることができる

Uドリルはハイスより硬度の高いスローアウェイチップが使われているため、切削速度を上げることができます。なのでより回転数を上げられます!

S45Cの場合、ハイスだと切削速度20m/minくらいですが、Uドリルなら切削速度100m/minと5倍の切削速度で削ることができます。

細かい切削条件については後述しますね。

負荷が少なく、NC旋盤でも一発で開けられる

Uドリルはφ38のような大径になっても一発であけられます。

さらに一発で穴をあけても機械に負荷はそれほどかかりません。オークマNC旋盤LB3000EXの負荷表示で50%くらいです。

これがハイスドリルであれば、そもそも一発ではあけられません。

まずはφ20くらいをあけてからφ38をあけないと、負荷が大きすぎてNC旋盤を痛めてしまいます。

負荷も、ハイスドリルだとφ15ほどで60%を越える場合も多いです。

芯もみの必要がない

ハイスドリルでは必要な芯もみがUドリルには必要ありません。

それだけで加工時間を短縮できますね。

ステップがいらない

後述する内部給油を行った場合に限りますが、45Cであればノンステップでも切り粉が切れるため、ステップが必要ありません。

ハイスドリルでは深穴ではノンステップで削るなんてありえませんよね。ステップ・引き抜きを行いながら加工することになりますので、その分時間もかかってしまいます。

とはいえ、いくらUドリルでもSUS304や柔らかめのSS400、一部を除いたアルミ(A5052やA5056)なんかはステップを使わないと切粉は切れませんのでご注意を。

チップを交換できるため、研がなくても良い

当然ですがチップ交換式なので研がなくてもよいです。

ハイスでは研ぐのにも時間を取られますし、大幅な手間の削減になりますね。

さらに、勤務先で使っている三菱のUドリルで一枚のチップを4面使うことができます!

なのでチップ1枚が割と長持ちし、経済的です。

穴の大きさを調節できる

Uドリルは穴の大きさを調節できます。

調節方法は簡単で、工具摩耗補正Xを入力し、Uドリルの芯をずらしてやるだけです。

どのくらいまで穴径を調節してよいかは説明書に書いてありますが、大体マイナスには調節してはいけないということ、プラス方向に調節するにしても0.5mmまでということが書いてあります。

マイナス方向に調節できないと書いてはありますが、経験上−0.1mmくらいまでなら穴径を小さくすることも可能です。

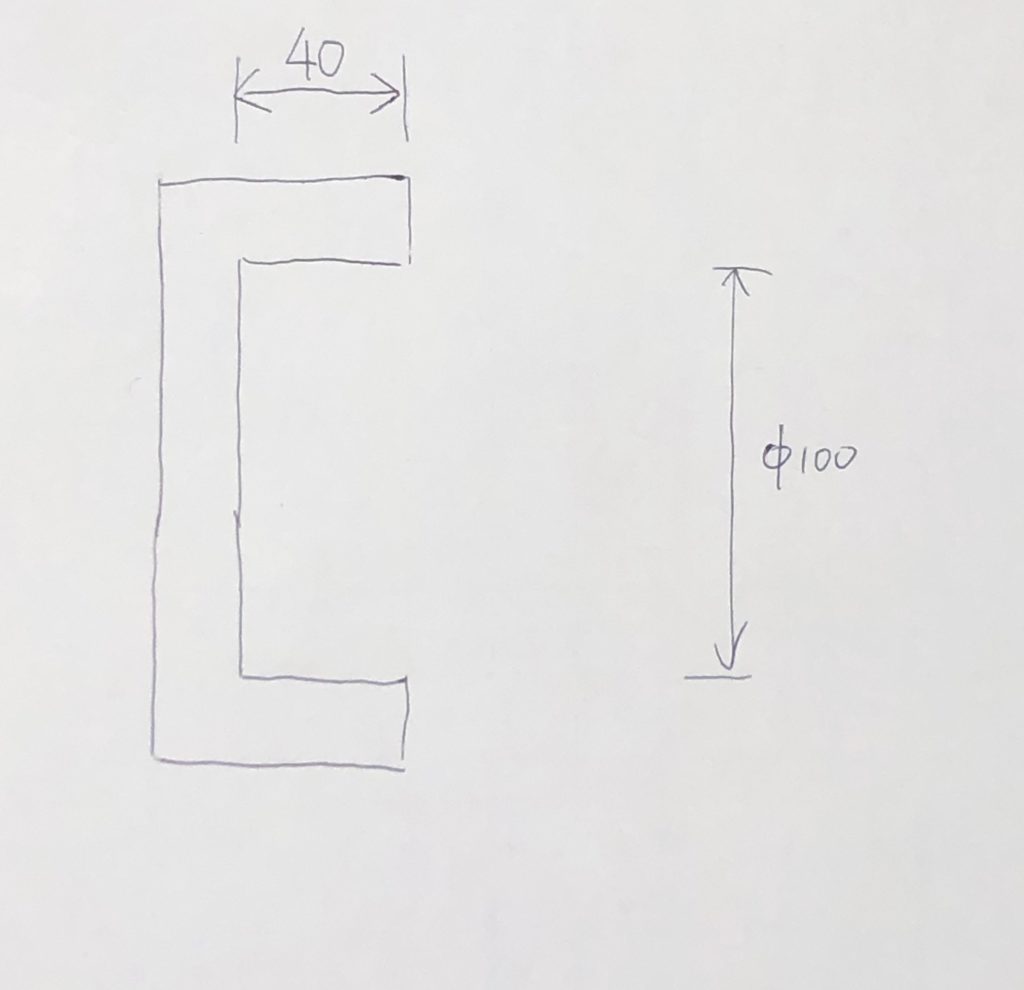

先端部が平ら

Uドリルの先端は、完全な真っ平らではありませんが、比較的平らになっています。

この特性が大変ありがたく、止まり穴の加工に重宝します。

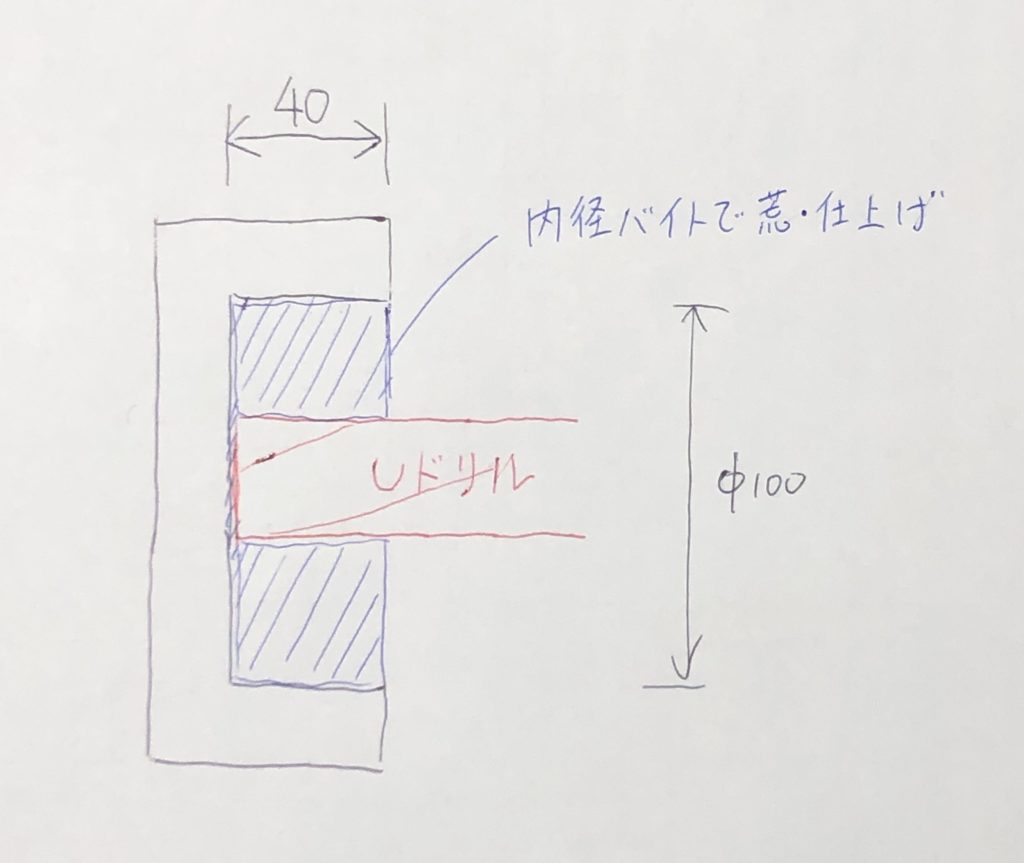

こういった部品を加工する場合、ハイスドリルだと一度穴を開けた後、エンドミルで平らにする作業が必要になってしまいます。 センタドリル、ハイスドリル、エンドミルと、穴あけのための工具が3つも必要になってしまうことになりますね。

Uドリルを使えば、画像のようにこれらが一本ですみます。

とはいえ少しコツがいりますので、この止まり穴の加工手順を解説しておきますね。

Uドリルを入れる深さについてですが、止まり穴では穴深さより0.2mm浅い深さまでUドリルを送ってやればちょうどよいです。つまり画像の部品ではZ-39.8まで入れればよいです。

これが0.1mmだと、仕上げで削りきれずUドリルの跡が残ってしまうことがあります。

そしてUドリルがφ38であればφ38から内径荒加工を行った後、荒のバイトを使って端面方向に取り代を0.1mm残して一度さらえることで、Uドリルの出っ張りをとってやります。

そして最後に本仕上げを行って完成です。

このUドリルのでっぱり、体感大体0.5mmくらいあります。 なのでこの作業を忘れていきなり仕上げ加工を行ってしまうと、サーメット等の仕上げ用チップではUドリルの段差を削りきれずに刃先が欠けてしまいます。

表面がきれい

ハイスドリルより、加工面がきれいになります。

キリ穴で仕上げとする図面指示の場合も、ハイスドリルよりきれいに仕上げられるため見栄えが良くなります(^^

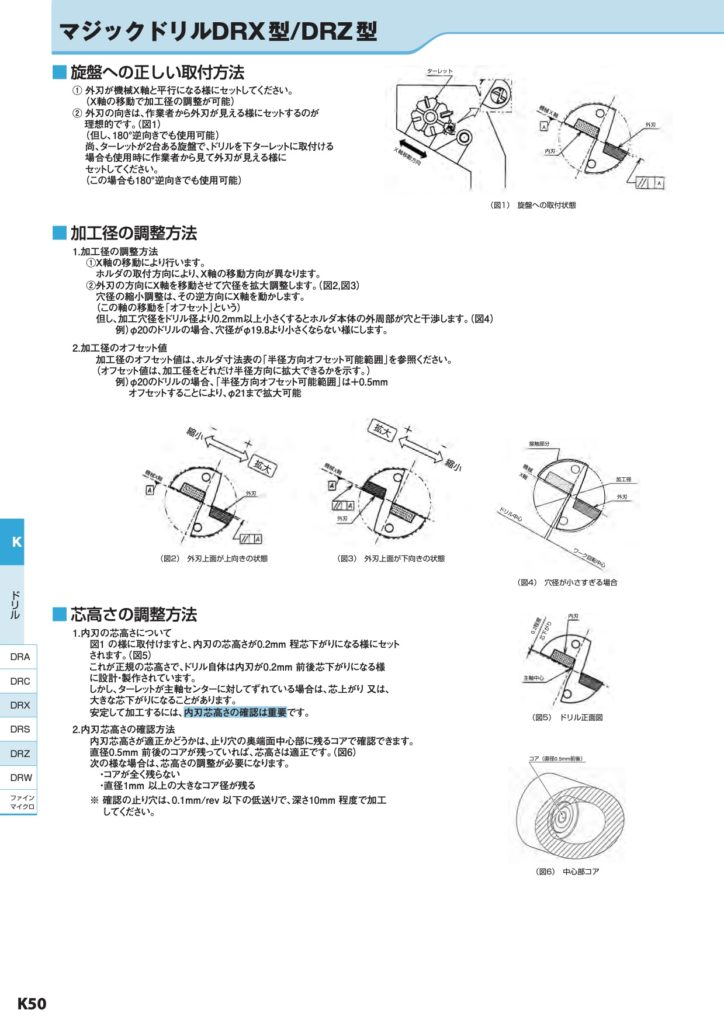

取り付け方

取り付け方法について、京セラマジックドリルカタログに分かりやすく載っていたので、添付しておきます。

ポイントをまとめると以下の通り

刃が機械X軸と平行になるようにセットする

普通にセットすれば機械X軸と平行になるので大丈夫です!

加工径はX方向の工具摩耗補正で調節できる

外刃の方向に芯をずらせば穴径が大きくなります。

例えば私が持っている三菱マテリアル製のUドリルは平どりを下からボルトでとめると外刃がXプラス方向を向きますので、穴径を大きくしたい場合はXプラス方向に摩耗補正を入れます。

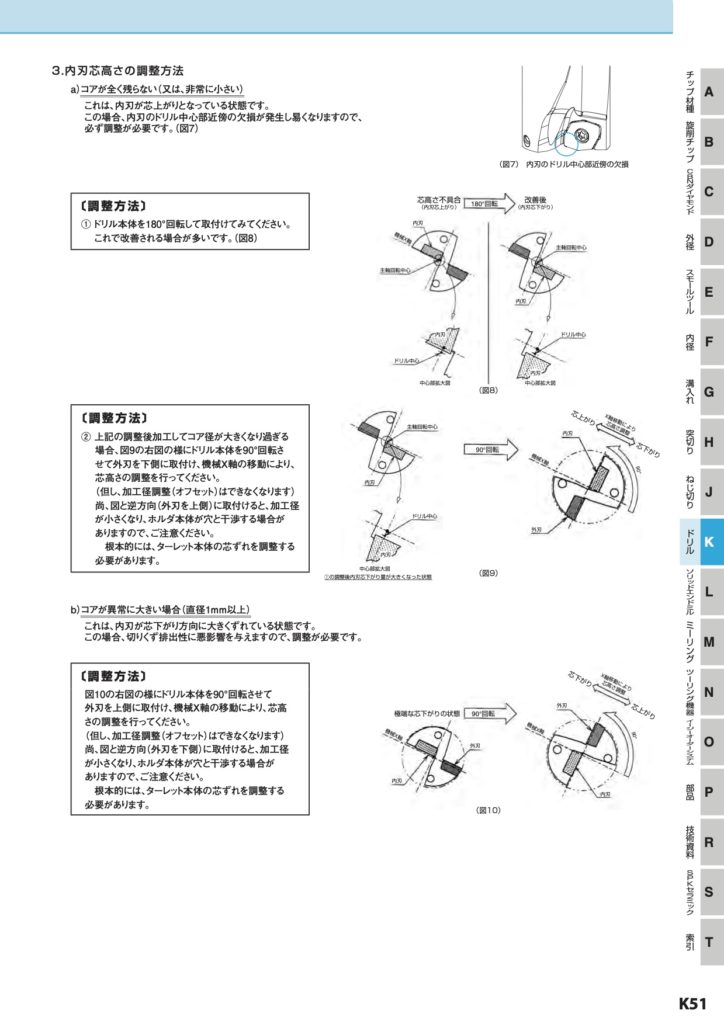

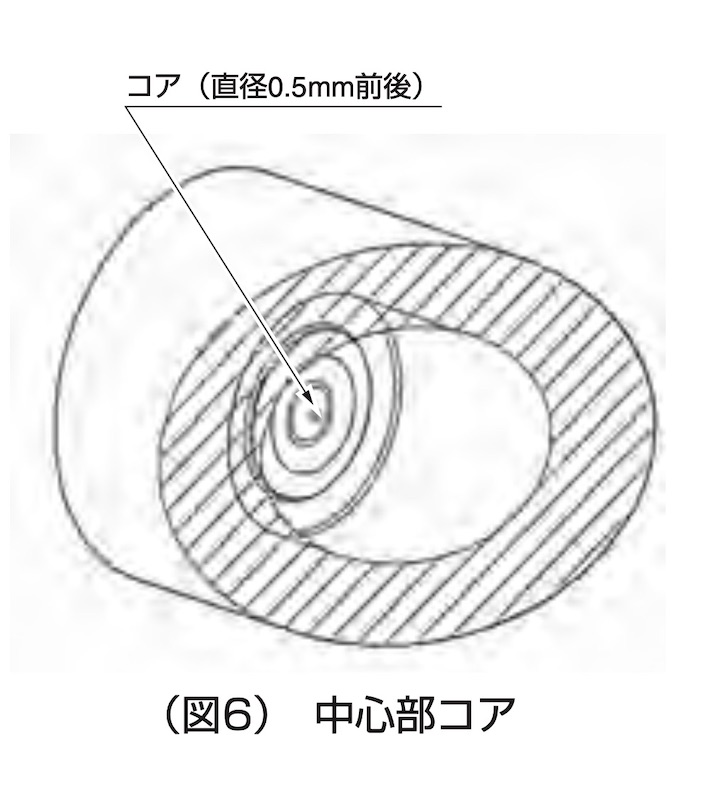

穴あけ後の奥端面に残るコアの大きさを確認し、芯高が正しいかチェックできる

Uドリルの芯高は標準で0.2mm芯下がりになるように設計されており、これがずれるとチップが欠けやすくなったり、切りくず処理性能が落ちたりします。

この芯高を簡単に確認する方法があります!

画像のようなコアを確認し、直径0.5mm前後になっていること。

この確認方法は私もこのカタログを読んで初めて知りました。

芯高がズレていた場合の直す方法も書いてありますが、これがズレるということは機械が良い状態でないと言えるため、早めに機械メーカーにお願いしてタレット自体の調整をやってもらうと良いです!

この種類を揃えています

Uドリルはハイスドリルと比べて高価なので、なかなか0.5mmずつ全部揃えるというわけにはいきません。

なので私が主に使っているのは以下の数本だけです

- φ14(以前トラブルで壊れてしまい、それ以降はハイスドリルを使っています)

- φ19

- φ24

- φ29

- φ32 可能深さ128のモデル

- φ38 可能深さ114のモデル

φ32とφ38は私が選んだものではないのでそのまま使っているのですが、その他のUドリルについては私の要望で購入してもらいました。

やはり便利なのは、φ20、φ25、φ30を簡単に加工可能できる、これらの径マイナス1〜2のものです。

φ14も一応便利に使っていましたが、小径のものはトラブルが起きやすく、壊れてしまいましたので現在はハイスドリルを使っています。

それからφ38はちょうどよい径で、φ150などの比較的大きい穴ぐりでもまずはφ38であけてから内径バイトでくっています。

φ32とφ38があるので買いませんが、まだ何も持っていない状態であれば、φ34とφ39にしても良いかもしれませんね。

切削条件

切削条件は、ワークの材質やチップによりますが、私の使っている三菱マテリアルのUドリルで、真ん中の性能のブレーカー、チップ材質VP15TFだと以下の通りになります

- 45C,SUS303→V100m/min,F0.1mm/rev ノンステップ

- SS400、アルミ→同上の条件で ステップ1mmずつ

- SUS304→V70m/min,F0.07mm/rev ステップ1mmずつ

ただしφ19だと、すべてステップ0.5mm でやったほうが安定します。

φ14に関してはステップ0.2mmくらいでやったほうが良いです。

ステップは行っても、引き抜きは行わないようにしてください。

奥で切り粉が挟まれてしまい、すごい音がすることがあります・・・!続けているとおそらくチップが欠けますし、機械にもダメージを与えることになりそうです。

油を中に通す(内部給油)

Uドリルにも一つデメリットがあります。それは、深穴加工では内部給油がないと切粉が詰まってしまう点です。

Uドリルは内部給油が可能です。

NC旋盤だとメーカーからタレットに取り付ける内部給油用のホルダが売っているそうですが、それを買ったとしてもUドリルのために工具枠を一枠割くのは惜しいです。

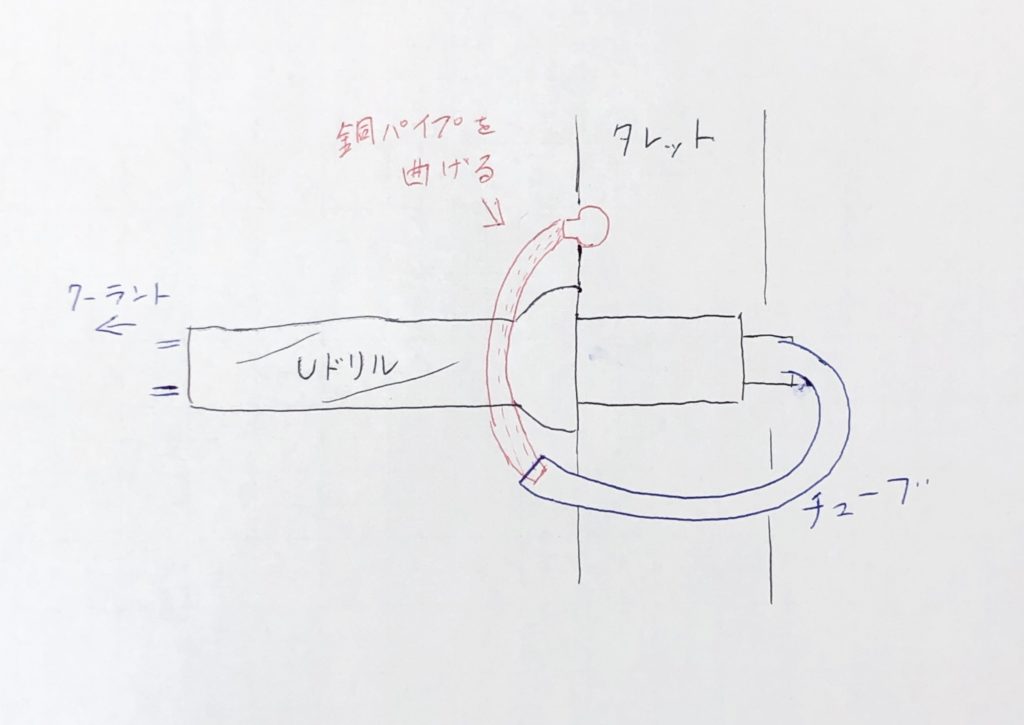

なので勤務先ではチューブを使って内部給油を行っています。

そのやり方を解説しますね。

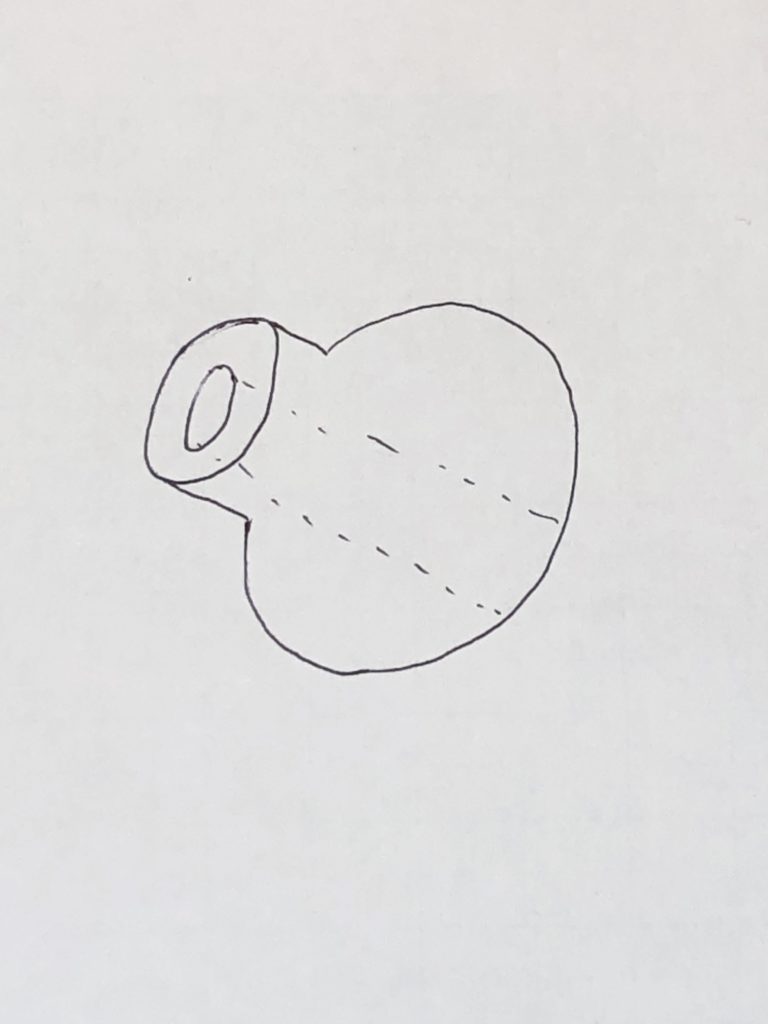

まず、オークマのNC旋盤ではこんな真鍮製の部品からクーラントを放出します。

コレの向きを調節することで、クーラントの射出向きを変えられるやつです。

内部給油を行うために、コレに手を加えます。

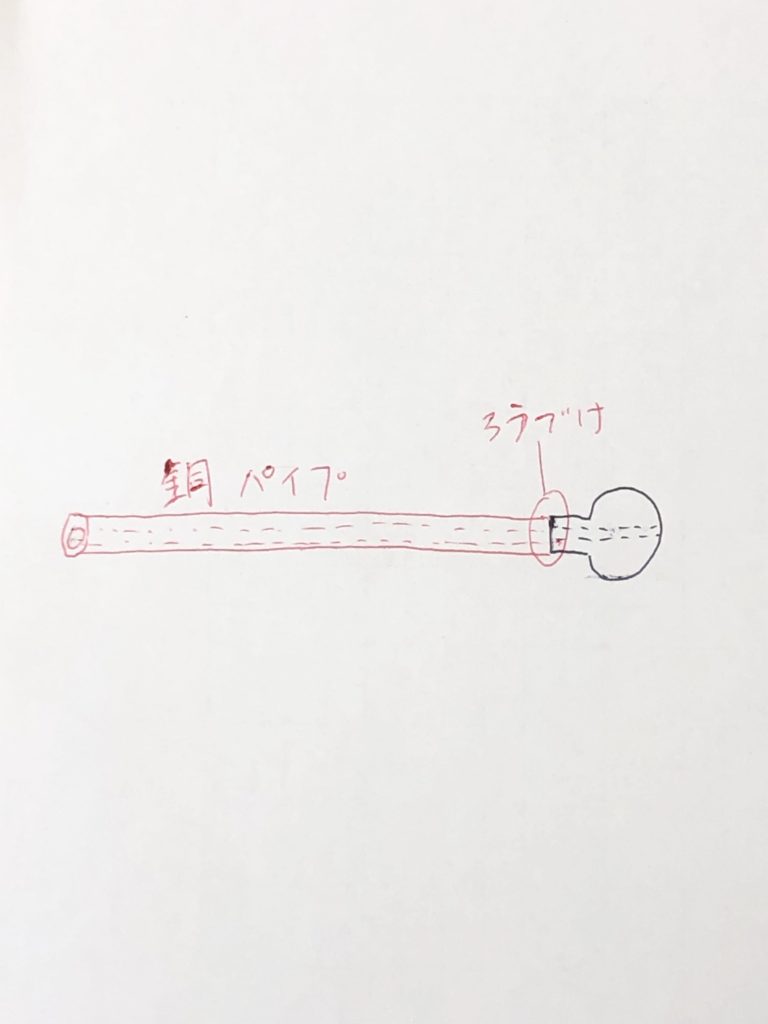

この部品の先端に、銅パイプをロウ付けしてやります。

銅のパイプは簡単に曲げられますので、これを曲げてやり、あとはチューブでUドリルのおしりにつないでやるだけです。

三菱マテリアルではUドリルのおしりにチューブを接続できる部品が別売りで売っていますので、それを使っています。 おそらく他メーカーでも可能でしょう。

あとは比較的新しい機械だとクーラント圧が高く、チューブがすっぽ抜けてしまうことが多々ありますので、もう片方のクーラント出口を開けてやり、クーラント圧を下げてやることでうまくいくようになります。

タイラップでしっかり固定してチューブが抜けないようにしてもOKです。

とても便利なのでぜひやってみてください(^^

内径加工も可能!

Uドリルは、その形状から内径加工も行うことができます。

通常のUドリルでしたら食いつき時の切削抵抗を減らすために刃先がフラットになっていませんが、上動画のようなフラットな形状のものであれば内端面も加工でき、内径荒のバイトと同様に扱うことができます。

以上、ハイスドリルと比べて高価な分、それを補って余りある性能を持っているのがUドリルです。

まだ試したことが無い方はぜひ一度使ってみてください!

コメント