本講座では、前回に引き続きマシニングセンタのプログラミングに欠かせない「固定サイクル」を解説します!

今回解説するのは、ボーリングやリーマ加工を効率的に行うために有用なG76(ファインボーリング)、G85(ボーリング)、G86(主軸停止ボーリング)以上3つの固定サイクルです。

前回の講座はこちら

本記事では、各固定サイクルの特徴や使い分け、適用するべき加工条件について詳しく解説します。さらに、M19(主軸の固定)を活用したボーリングバーのセット方法や、適切な逃げ量(Q値)の設定についても実務経験をもとに紹介。

「固定サイクルの使い分け方が分からない」「多すぎて固定サイクルを使えばいいか迷う」そんな方に向けて、現場で役立つノウハウを詳しく解説していきます。

CNCプログラムを使いこなして効率的に加工し、精度や工具寿命を向上するために、Gコードの正しい知識を身につけましょう!

固定サイクル紹介(G76,G85,G86)

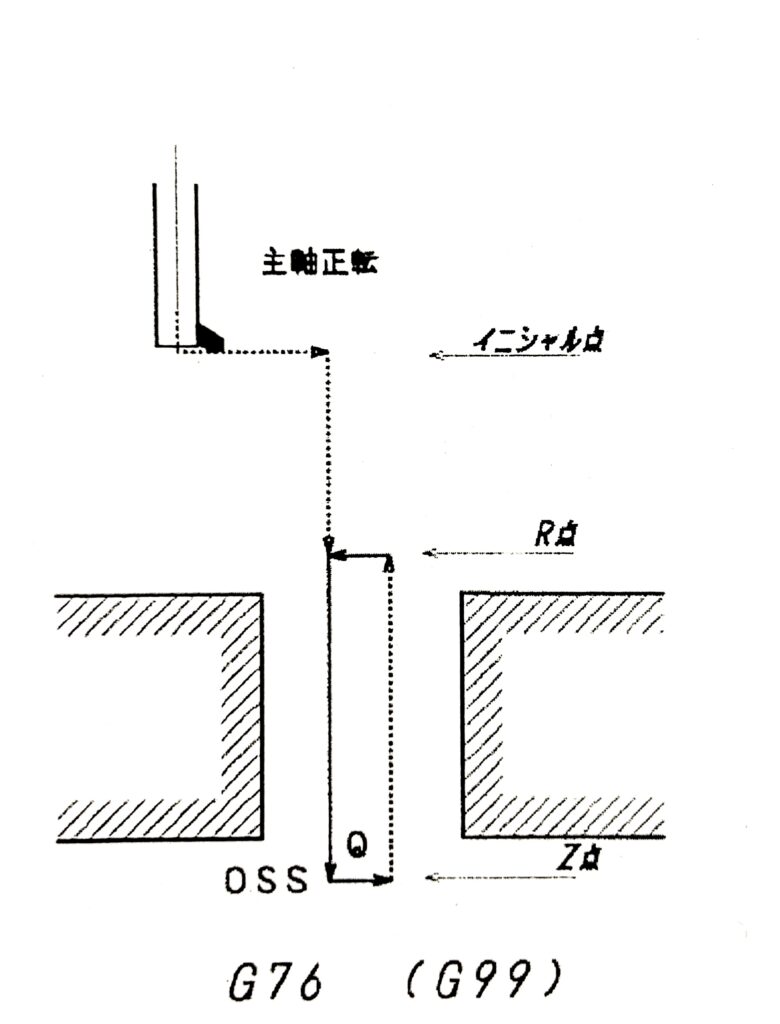

G76(ファインボーリングサイクル)

G76は、ボーリング加工時に使用される固定サイクルで、加工終了時に回転を停止、刃先を逃がした上でR点に戻るのが特徴です。

ボーリング加工を行う際は、基本的にこのGコードを使用すると考えてよいでしょう。

G76を使うメリット

• 加工終了時に刃先を逃がすことで、工具をワークに干渉させずに加工できる

• 自動でシフト動作を行うため、手動操作の手間が省ける

• 高精度な穴仕上げが可能で、リーマやエンドミル仕上げの代替にもなる

G76の指令方法

G76 X** Y** Z** R** Q** P** F** K**;G76の各パラメータの解説

| コード | 意味 |

|---|---|

| X, Y | 穴位置データ |

| Z | 穴底位置またはR点から穴底までの距離 |

| R | R点位置またはイニシャル点からR点までの距離 |

| Q | 穴底でのシフト量 |

| P | ドウェル時間(1/1000秒) |

| F | 送り速度 |

| K | 繰り返し回数(FANUC 15Mでは「L」になる) |

G76を使用する際のポイント

工具の取付方向に注意

G76を使用する際は、ボーリングバーの取付方向に注意が必要です。取り付けを誤ると、工具が穴から引き抜かれる際にワークと干渉し、加工面のキズや、刃先破損の原因となります。

G76とM19(主軸の固定)について

M19を活用した主軸の固定とボーリングバーのセット

ボーリング加工では、M19を使用して主軸の向きを固定し、その向きに合わせてボーリングバーをセットすることが重要です。これにより、加工終了時の工具の逃がし方向を適切に制御でき、ワークとの干渉を防ぐことができます。

G76のシフト動作と設定

• Q値(シフト量):必ず正の値で指令し、工具が干渉しないように刃先を逃がす。

• I値 / J値:X軸・Y軸方向の逃がし量をインクリメンタル値で指定。

QやIの値を適切に設定し、刃先がワーク側ではなく反対側へ逃げるようにしましょう。

M19を適切に活用し、G76のシフト動作と組み合わせることで、安全かつ高精度なボーリング加工が可能になります。

ボーリング加工の逃げ量について

ボーリング加工において、工具の逃げ量(Q値)は0.3mm程度で十分です。加工後に工具を引き抜く際、適切に刃先を逃がすことでワークとの干渉を防ぎ、スムーズな加工が可能になります。

私自身、普段からNC旋盤を使い、ボーリングバーを頻繁に使用していますが、実際の逃げ量は0.1~0.2mm程度で問題なく加工できています。0.3mmという数値は、一見すると小さいように感じるかもしれませんが、それでも十分な逃げ量となり、工具の干渉を防ぐには十分な値です。

無駄に大きな逃げ量を設定すると、ミスによるワークとの干渉リスクが上がるため、適切な最小限の逃げ量を設定することが重要です。

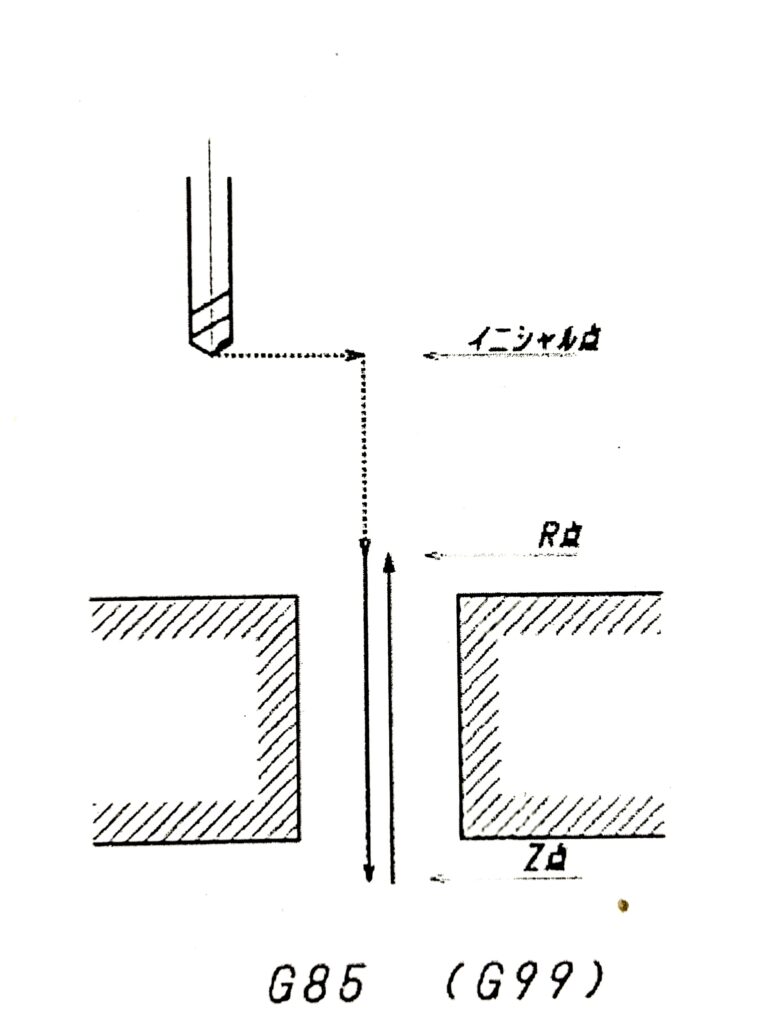

G85(ボーリングサイクル)

G85は、送り速度で穴底まで進み、同じ送り速度で戻る固定サイクルです。基本的にリーマ加工に使用され、ボーリングにも応用できますが、使用時にはいくつかの注意点があります。

G85をリーマ加工で使うメリット

• 早送りで戻らないため、加工面に余計な跡がつかない

• 切削送りでリーマを戻すことでわずかに穴径が拡大するため、微量の寸法調整が可能

G85の指令方法

G85 X** Y** Z** R** F** K**;G85の各パラメータの解説

| コード | 意味 |

|---|---|

| X, Y | 穴位置データ |

| Z | 穴底位置またはR点から穴底までの距離 |

| R | R点位置またはイニシャル点からR点までの距離 |

| F | 送り速度 |

| K | 繰り返し回数(FANUC 15Mでは「L」になる) |

G85使用時の注意点

リーマ加工におけるデメリット

リーマの状態や加工条件によっては、逆向きの送りによって加工面が荒れる可能性があります。また、リーマの摩耗が進みやすくなったり、寸法が拡大するリスクもあるため、基本的にはG81を使用しましょう。

ボーリング加工での使用について

G85はボーリング加工にも使えますが、戻る際にゼロカットになるため、勝手つきのインサートでは刃先の逆側で削る形になり、以下のようなデメリットが発生する可能性があります。

• 加工面が荒れる可能性がある

• 寸法のばらつきが発生することがある

• 工具摩耗が激しくなり、チップの寿命が短くなる

そのため、数が多い場合はG85を使わず、G76を使用しましょう。

G86(ボーリングサイクル)

G86は、送り速度で穴底まで進み、主軸を停止した状態で早送りで戻る固定サイクルです。リーマ加工やボーリングに使用されますが、実際の使用頻度は低く、参考程度に知っておけば十分なサイクルです。

G86の指令方法

G86 X** Y** Z** R** F** K**;G86の各パラメータの解説

| コード | 意味 |

|---|---|

| X, Y | 穴位置データ |

| Z | 穴底位置またはR点から穴底までの距離 |

| R | R点位置またはイニシャル点からR点までの距離 |

| F | 送り速度 |

| K | 繰り返し回数(FANUC 15Mでは「L」になる) |

G86の活用場面と注意点

リーマ加工での使用について

リーマのメーカーによっては、加工面に傷をつけないよう、主軸を停止した状態でリーマを引き抜くことを推奨している場合があります。そのような場合には、G86が有用です。

とはいえ、工具とワーク間でのカジリ(摩擦による噛み付き)リスクが気になることもあり、私はこのサイクルを使用したことはありません。

私が加工する現場では、リーマの引き抜き時に回転を維持しながら早送りで逃がすG81を使用しています。

まとめ|G76・G85・G86の使い分けと最適な活用法

G76・G85・G86は、ボーリングやリーマ加工で使用される重要なGコードです。それぞれの特徴を理解し、適切に使い分けることで、加工精度の向上や工具寿命の延長が可能になります。

• G76(ファインボーリングサイクル):刃先を逃がしながら戻るため、ボーリング加工に最適。M19(主軸の固定)を活用しながら工具の取り付け方向に注意する必要があります。

• G85(ボーリングサイクル):切削送りで戻るため、場合によってはリーマ加工に有用な固定サイクルです。ただし、工具やワークの状態によっては加工面が荒れるリスクもあります。戻り時ゼロカットになってしまいますが、ボーリングでも使用できます。

• G86(ボーリングサイクル):あまり使用しませんが、主軸を停止して早送りで戻るため、リーマ加工の傷防止に有用な場合があります。しかし、カジリのリスクがあるため、慎重な運用が必要。

これらの固定サイクルを使い分けて適切に活用することで、CNC加工の効率化や品質向上が実現できます。とはいえ、基本的なボーリング加工だけ行えれば良いのであれば、今回ご紹介した中ではG76を使いこなせれば十分でしょう。

今後の加工プログラム作成の参考にしてください!

コメント