マシニングセンタを使用する際、工具径補正(G40, G41, G42)は欠かせない機能のひとつです。

エンドミルを使って輪郭加工をするとき、工具の直径の半分だけ加工経路をずらしたプログラムを作る必要がありますね。ですが、直径が違う複数の工具を使ったり、摩耗で工具の径が変わったら・・・。そのたびにプログラムを修正するのは面倒ですよね。

そこで便利なのが 工具径補正機能(G40, G41, G42)です!

本記事では、工具径補正の基本概念から、G40・G41・G42の違い、実際の指令方法、オフセット設定の方法まで詳しく解説します。

工具径補正を活用してのプログラムを習得したい方は、ぜひ最後までご覧ください!

前回の講座ではGコードを学習しています。これまでの講座と合わせてご活用ください。

工具径補正とは?基本概念とその役割を解説

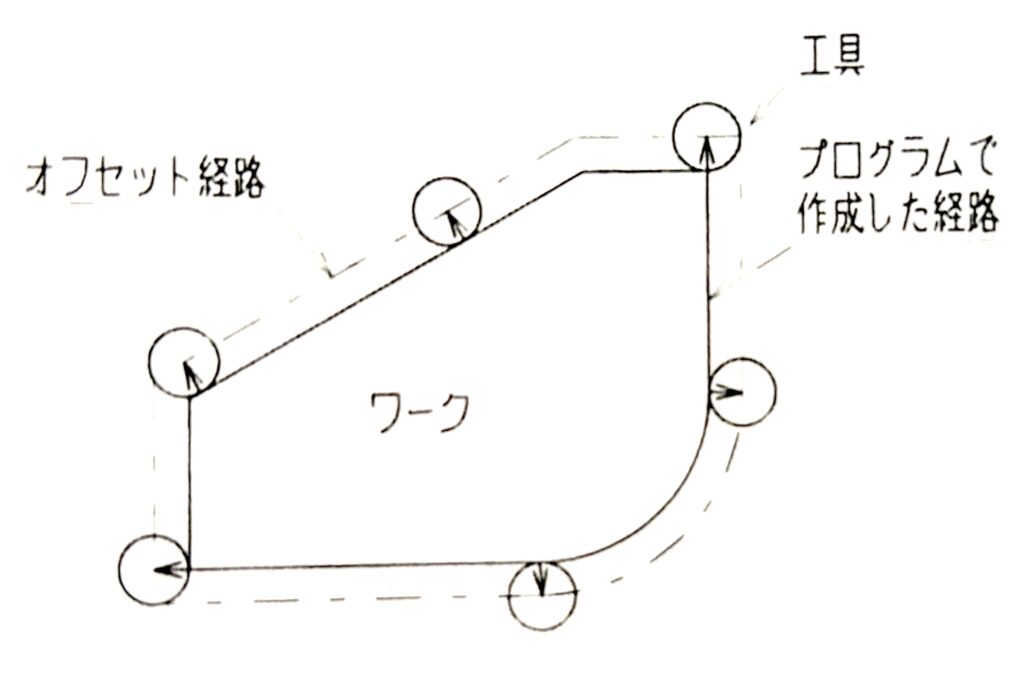

プログラムを作るときは、工具の径を「0」として考え、実際の工具径はNC装置にオフセット量として登録します。すると、NC装置が自動で補正してくれるので、工具を交換してもプログラムをいちいち作り直す必要がなく、工具の摩耗や工具交換があったとしても、補正値を変えるだけで加工形状をそのままキープできるわけです。

この機能を活用すると、プログラムでは工具の中心を移動させながらも、実際の工具は半径分だけズレた適切な位置で加工ができるようになります。

マシニングセンタで加工を行うためには必須の知識になります!

工具径補正を使うメリット

✅ 工具の摩耗や交換時の影響を抑えられる → 工具が摩耗しても補正値を調整すれば同じプログラムを使用可能。また、ワークの寸法測定値に応じたオフセット値の調整ができ、高精度な仕上げが可能

✅ 加工効率の向上 → 新しい工具に変更してもプログラムを再作成する必要がない

G41・G42・G40の違いと用途を解説

工具径補正には G41(左補正)、G42(右補正)、G40(補正キャンセル) の3種類があります。それぞれの違いを理解し、適切に使い分けましょう。

| コード | 補正方向 | 用途 |

|---|---|---|

| G41 | 進行方向の左側(左オフセット) | ダウンカット(下向き削り) |

| G42 | 進行方向の右側(右オフセット) | アップカット(上向き削り) |

| G40 | 工具径補正のキャンセル | 工具補正での加工が終了した際に入力 |

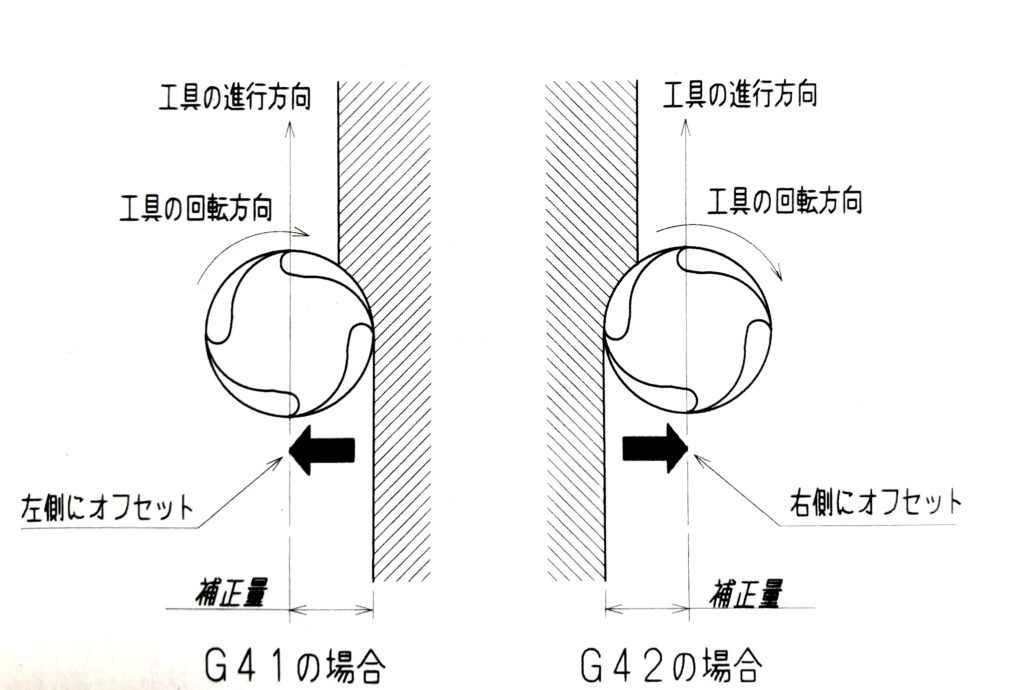

G41を使用すると、工具が進行方向の左側に補正され、ダウンカット(下向き削り) になります。一方、G42は 進行方向の右側に補正され、アップカット(上向き削り) となります。

G40は、補正を解除する際に使用するコードです。工具交換時や補正が不要になった場合に、必ずG40を指定して補正をキャンセル しましょう。でないと、思わぬ動きをしてクラッシュしたり、エラーが出る原因になります。

工具径補正(G40, G41, G42)の指令方法

それでは、実際の指令方法を見ていきましょう。

① 工具径補正の適用(G41/G42)

G17 G01 G41(もしくはG42) X*** Y*** D** F***;各コードの意味

| 指令 | 内容 |

|---|---|

| G17 | XY平面での補正を指定(必要ない場合あり) |

| G01 | 直線補間(切削動作) |

| G41 / G42 | 工具径補正(G41:左補正 / G42:右補正) |

| X* Y*** | 座標位置の指定 |

| D | 工具径補正番号(NC装置のオフセットデータを適用) |

| F | 送り速度 |

補正の方向

• G41(左補正) … 進行方向に対して工具の左側に補正(ダウンカット)

• G42(右補正) … 進行方向に対して工具の右側に補正(アップカット)

補足解説

Dで指令する数値は、例えばD3であれば機械側の設定で3番に入力した工具径補正値を呼び出す操作になります。詳しくは、下の見出し「オフセット設定の方法と機械側での登録手順」の項で解説しています。

アップカットとダウンカットは非常に重要なポイントです!

こちらの記事で詳しく解説していますので、合わせてご覧ください。

② 工具径補正の解除(G40)

指令方法

G40 G01 X*** Y***;各コードの意味

| 指令 | 内容 |

|---|---|

| G40 | 工具径補正をキャンセル |

| G01 | 切削送り(補正を解除した状態での移動) |

| X Y | 解除後の移動位置を指定 |

工具径補正を適切に使い分け、正確な加工を行いましょう。

工具径補正を適用する際の注意点

工具径補正を適用する際は、いくつかの重要なポイントに注意する必要があります。

✅ 事前に工具補正量(D番号)を登録する

工具径補正を適用するには、NC装置に D番号(工具径補正番号) を登録しておく必要があります。事前に補正値を設定しておかないと、間違った補正値のまま加工が行われて不良になったり、クラッシュの可能性があります。

✅ G00(早送り)やG01(直線補間)と同時に指定する

工具径補正は、G00(早送り)やG01(切削移動)と同時に指定 する必要があります。そうしないと、補正が適用されません。

✅ 補正開始時は2ブロック以上続けて移動させる

G41やG42を適用した直後は、必ず2ブロック以上の移動を行う 必要があります。工具径補正は工具の動きを伴う補正ですので、工具径補正がうまく適用されないまま加工が始まってしまいます。

✅ 加工開始位置を適切に設定

工具径補正を適用する際は、必ずワークの外側から適用するように使用しましょう。アップカット(G42)とダウンカット(G41)を間違えないように注意するということですね。私も初心者のころ経験があるのですが、反対側に工具径補正をかけてしまうと、ワークの内側をエンドミルが通るような指示になってしまい、工具がワークに食い込んで不良の原因になってしまいます。

補正を適用する位置をワークの外に設定し、干渉しないようにする ことが重要です。

オフセット設定の方法と機械側での登録手順

工具径補正を適用するためには、機械側でオフセット値を設定する必要があります。設定手順は以下の通りです。

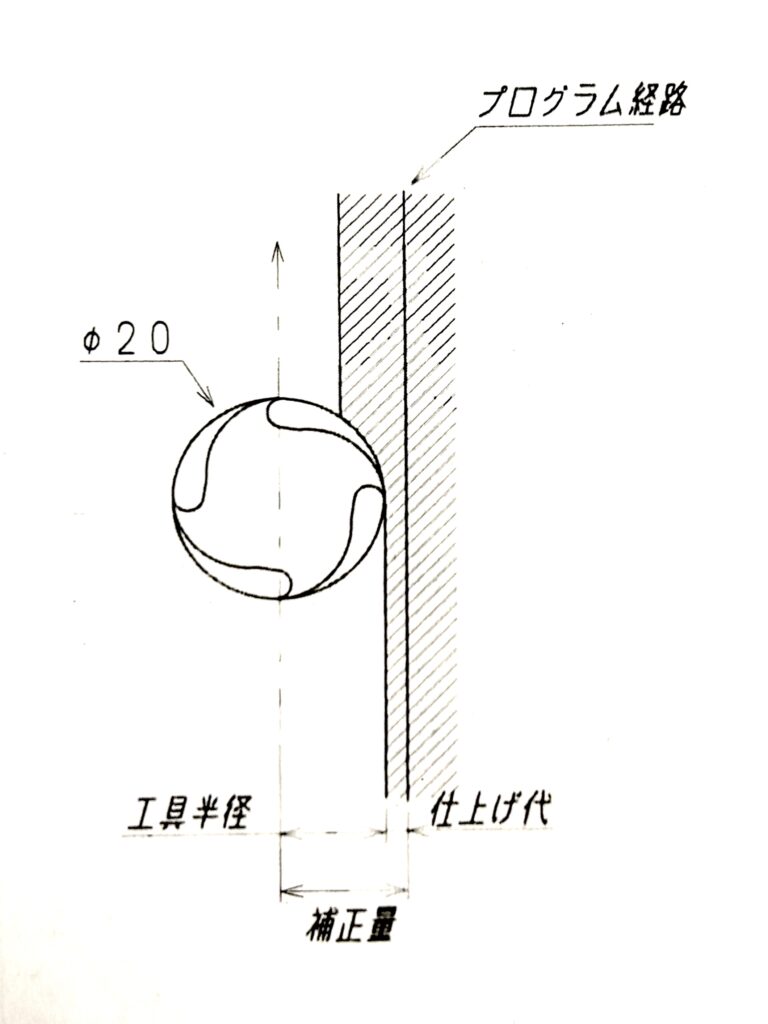

各機械によって異なりますが、一例としては「工具データ設定」画面にて下画像のような設定画面がありますので、その画面にて径補正値を入力しておき、その補正値を呼び出す形になります。例えばφ10のエンドミルであれば、半径地の5に近い補正値を入力しておく形になります。

1. 工具補正番号(D番号)を選択

• 例: エンドミルの径が Φ10.0mm、荒加工で仕上げ代が 0.5mm の場合

• D01 = 5.5(工具半径 + 仕上げ代) を設定

2. NC装置のオフセット画面に登録

• D番号(D01, D02 など)に工具補正量を入力。先程の画像のような画面に入力していきます。

• 各ツールごとに適切な補正値(ツール径の半径値)を設定します。

3. 補正量を適用し、加工を開始

• G41またはG42を指定し、登録した補正量が適用されることを確認

適切なオフセット設定を行うことで、寸法ズレを防ぎ、安定した加工が可能 になります。

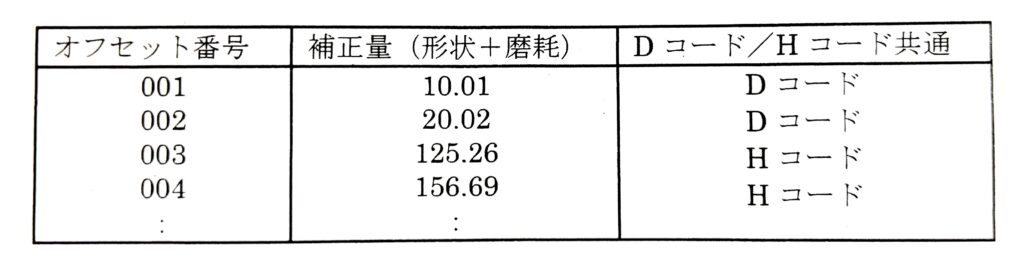

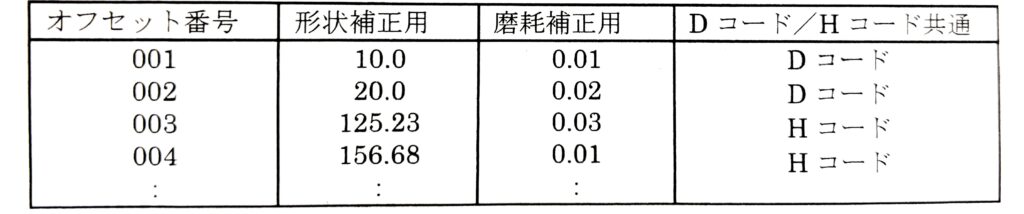

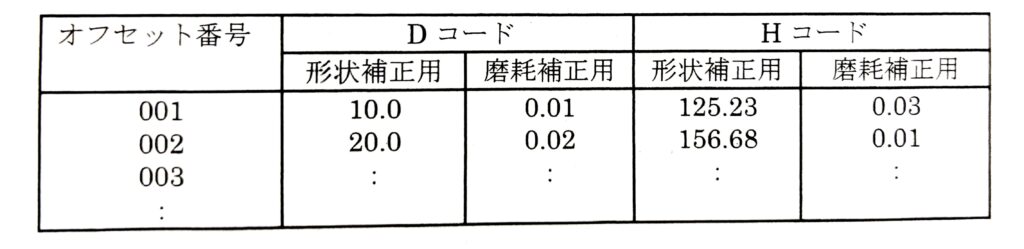

マシニングセンタのオフセット画面の種類

FANUC制御のマシニングセンタでは、オフセットメモリの管理方式が 3種類 あります。それぞれの特徴を理解し、最適な設定を行いましょう。

| メモリタイプ | 特徴 |

|---|---|

| メモリA | 形状補正メモリと摩耗補正メモリの区別なし |

| メモリB | 形状補正と摩耗補正を別々に管理 |

| メモリC | 形状補正・摩耗補正に加え、工具長補正も個別管理 |

通常は メモリBまたはC を使用し、摩耗補正を別途設定することで工具の寿命管理を行います。機械によって異なるため、どのメモリ方式を使用しているか事前に確認 しましょう。

上の画像の例でしたらメモリCのタイプになります。私の使うオークマのマシニングでは、Cにあたりますが、設定値が”形状+摩耗”のため、Aの要素もあります。 機械によって様々ですが、考え方はどれも同じです。

まとめ|工具径補正を正しく活用し、効率的な加工を実現しよう

工具径補正(G41, G42)は、マシニングセンタで高精度な加工を行うために不可欠な機能です。適切な設定を行うことで汎用的なプログラムを作ることができ、安定した加工が可能になります。

✅ G41/G42を適切に使い分け、正確な補正を適用

✅ 機械にオフセット値を適切に登録し、正確な加工を行う

✅ 機械ごとのオフセット管理方式を理解し、最適な設定をする

これらのポイントを押さえて、NCプログラミングをより効率的に活用しましょう!

コメント