今回は原点設定の方法を紹介します。

原点設定は毎日、段取りのたびに行うもので、とても大切な作業です。

今回は私が使っているオークマのNC旋盤でのやり方を紹介しますので、他メーカーのNC旋盤は多少勝手が違うと思います。

ですが原点設定の基本や考え方はどのメーカーのNC旋盤でも同じですので、参考にしてもらえるかと思います。

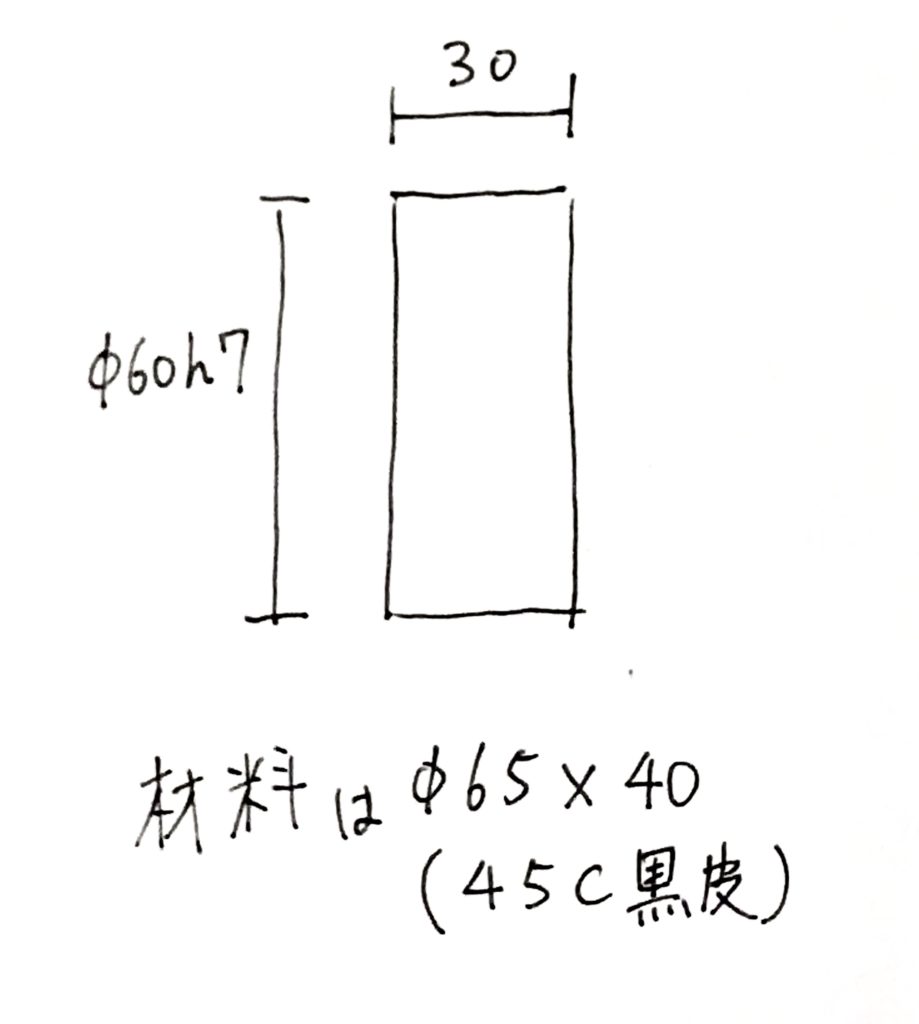

例として、このような図面の原点設定をしてみます。

このような図面があるとします。

外径φ60h7で全長30の丸棒です。

材料は45C黒皮材でφ65✕40とします。

この原点設定をやっていきます。

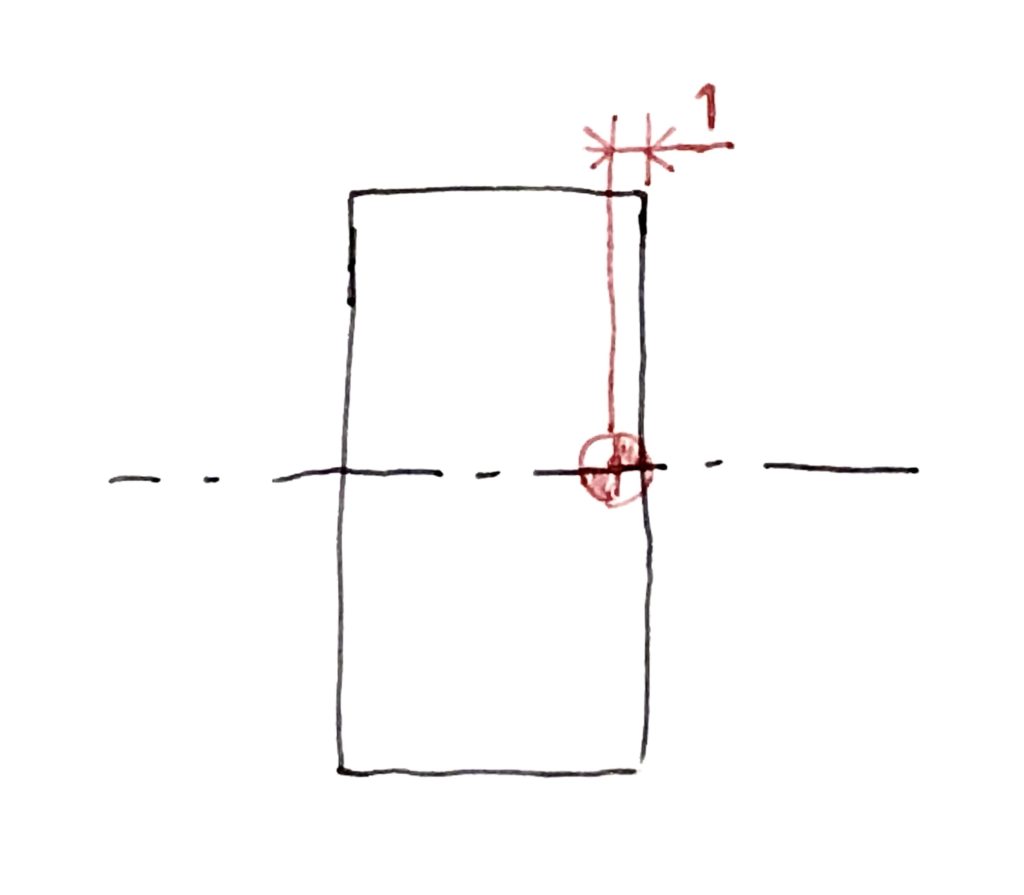

1工程目・表面の原点位置は?

旋盤の原点は、マシニングセンタの場合と違ってZ軸の1箇所だけでOKです。(マシニングはX,Y,Zの3箇所の原点設定が必要です)

Xの原点は0で決まっていますし、Y軸はありませんからね。

ワークは左側を生爪で8mmほど掴んでいると思ってください。

1工程目の原点は、素材端面から1mm入り込んだところに設定するのが基本になります。

なので、まずは素材端面の位置を知るために、面当て(つらあて)の作業をしていきます。

面当て(つらあて)を行う

面当て(つらあて)とは、素材端面に刃物をあてる作業のことです。

この作業によって、どこに素材端面があるかを機械に入力することができます。

刃物は基準バイトを使う

あてる刃物は基準バイトです。

基準バイトとはNC旋盤に1本設定してある、工具オフセットZ値を0としているバイトです。

私はタレット番号1番の端面荒用の刃物を基準バイトに設定しています。

工具を呼び出して手動で端面に当てる

運転モードキーを「手動」にして基準バイトを呼び出してS500m/minほどで主軸を回し、パルスハンドルを動かして、素材に刃物をあてます。

パルスハンドルは、大まかに刃物を素材に近づけるまでは1目盛り0.05mmで近づけたら良いですが、実際に素材に当てる際は1目盛り0.001mmずつ(0.01mmずつでも可)に変更してゆっくり当てていきましょう。

あてたら、そのまま刃物をX軸方向に逃がします。

この時点のZ座標を原点設定に使うので、面当て後はZ方向には動かさないようにしましょう。

表面の原点を設定する

面当てが終わったら、原点を素材端面から1mm入り込んだところに設定する操作を行います。

データ設定モードキーで「原点設定」

そして、Z座標を「演算」「1」

と設定します。

こうすることで、今面当てを行ってバイトがあるZ座標が1だということを機械に教えることができます。

このように「演算」「1」と入力するやりかたもありますが、

「演算」「0」→「加算」「-1」と入力してやることでも同じ設定をすることができます。

以上で表面の原点設定は完了です。

次項では、表面を加工後、裏面の原点設定を解説します!

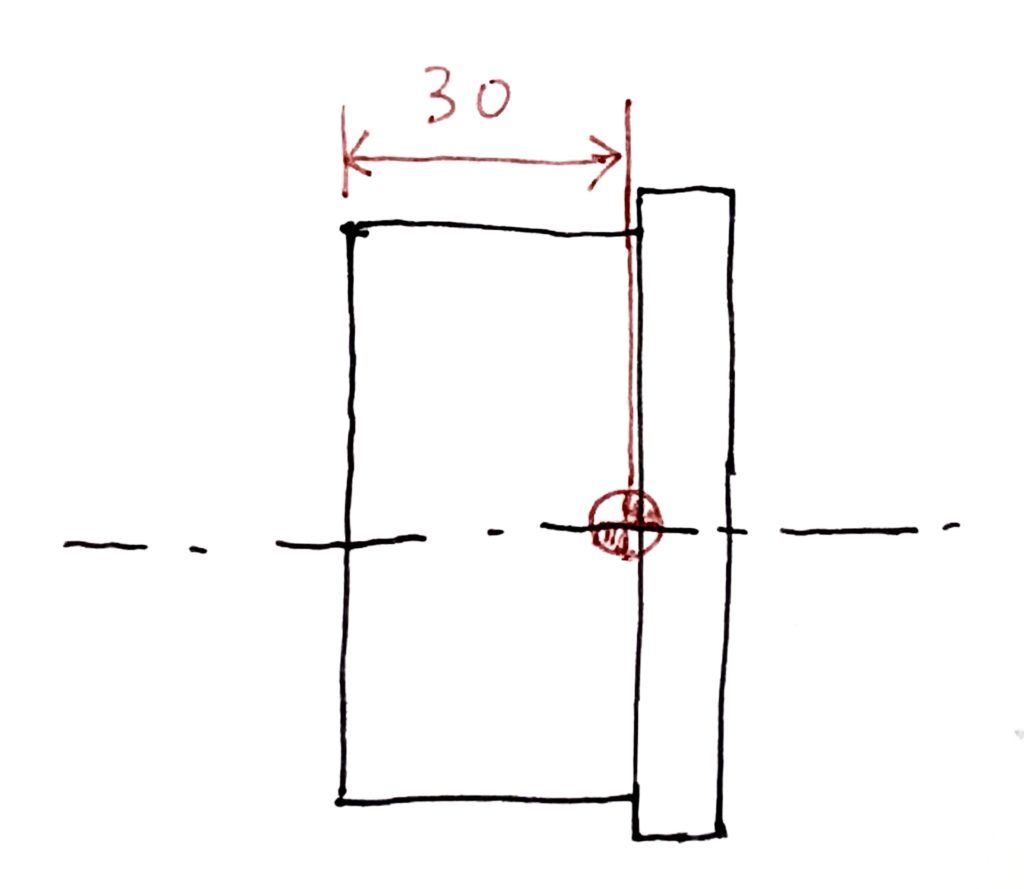

2工程目・裏面の原点位置は?

表面を加工することができたら、今度は裏面の原点設定を行います。

こちらも左側を8mmほど生爪で掴んでいると思ってください。

裏面の原点は、全長が30ですので、図のように左端面からZ+方向に30mm動いた位置になります。

裏面の原点設定は捨て削りと測定が必要

左端面から30mmのところに原点を設定するためにはガタガタの材料切断面を削り取ってきれいな切削面にし、測定しなければいけません。

基準バイトで端面を削る

端面を削るのは手動で行います。

まずは表面と同じように基準バイトを端面にあててXプラス方向に逃がします。

そこから基準バイトをZ方向に-0.5mm動かした後、パルスを1目盛り0.01mmの設定にしてXマイナス方向に動かし、端面を削ってやります。

X方向にどのくらいの削るかといいますと、ノギスでワーク全長を測定できる分を削れていればOKです。もちろん中心まで削っても構いません。

慣れてきたら、送りがf0.1~0.3になるように設定した上で、パルスではなく方向キーで削ってもOKです。私はいつも方向キーを使って削っています。

※オークマの機械の場合です。操作は機種によって大きく異なります。例えば森精機の場合は基本的にパルスで削ることになります。

削ったら、Z方向には動かさずに再びXプラス方向に逃がしましょう。

このときに削った面をかすりながら逃がすことになりますが、問題はありません。

ノギスでワーク全長を測定

端面の捨て削りが終わったら、削った面を使ってワークの全長を測定しましょう。

ワークはチャックについたままで測定できるならそのほうが良いですが、測りにくければチャックから外してから測ってもOKです。

材料の長さが40mmでしたので、今回の場合測定の結果は38.6mmになったとします。

裏面の原点を設定する

ここからは機械に原点を入力していく操作です。

先程の測定で、捨て削りを行った点は左端面からの距離が38.6mmということがわかりました。

そのため、バイトを動かさずに”ここが左端面から38.6mmのところにある”というのを機械に記録しておくために「演算」「38.6」と入力します。

※これもオークマの場合です。例えば森精機だと「測定」「Z38.6」になりますね。

するとバイトの現在位置がZ38.6になります。

次に、パルスハンドルで工具を目的の位置であるZ30まで動かします。

そして最後に”ここが原点”というのを教える操作「演算」「0」を入力します。(森精機だと「測定」「Z0」)

これで上の画像の通りの位置に原点が設定できました!

全長に寸法公差が入っている場合はまた続きがあります

全長に、例えば30の0~-0.05という寸法公差が入っていたとします。

すると、ノギスの正確さや基準バイトのオフセット値のズレによって先程説明した原点設定では公差に入れることができません。

その場合はどのような原点設定を行えばいいか説明します。

全長がプラスめになるように加工する

まずはきちんと仕上げた上で測定ができるように全長がプラスめになるように原点を設定し、先に加工を行ってしまいます。

具体的な手順としては、先程の手順通り裏面の原点を設定し、そこからさらに「加算」0.1とし、理想の原点からプラス方向に原点を0.1mmずらします(不安なら0.3mmなんかでもOKです)

次に加工を行います。

出来上がった製品の全長は公差からプラスめに外れているはずです。

マイクロメータで測定する

次にマイクロメータで全長を測定します。

ここでは仮に測定結果が30.15mmだっとしましょう。

正確な原点を設定する

最後に正確な原点を設定します。

公差は30の0~-0.05ですので、狙いの寸法は29.975mmとなりますよね。

この数字を使って、公差に入るように原点を動かします。

「原点を動かす量」=「測定結果」ー「狙い寸法」なので・・・

30.15-29.975=0.175

0.175mmだけプラスになっているとわかります。

なので原点設定の画面で「加算」「-0.175」とし、そのぶんだけマイナスさせてやりましょう。

以上で完璧に原点が設定できたことになります。

再び仕上げ加工を行えば、きっちり公差に入っているはずです。

なぜこのような手順が必要になるかというと、基準バイトは大抵の場合端面荒加工バイトだからです。

仕上げに基準バイトを使わない場合がほとんどなので、仕上げのバイトとどうしてもオフセット値がずれてしまいます。

なので一度仕上げのバイトで加工してから原点を設定しなおすんですね。

いかがでしたか? 私がいつも行っている方法を紹介していますので、慣れてしまえば簡単かと思います。

参考にしていただければ嬉しいです(^^

コメント