町工場の経営、雇われてる立場の私ですが、日々社長とともに仕事をする中で簡単でないことはわかります。

本記事では、雑誌“機械技術”7月号に掲載された会社の中から、小規模町工場の経営に成功している会社とその工夫についてピックアップして紹介しました。

機械技術7月号のテーマは難削材の微細加工技術です。

そのテーマに沿った、微細加工を得意とする2社を紹介していきます。

3人でも一切の妥協なし。日成工業

㈲日成工業は3従業員数3名の町工場

日成工業は1978年設立の、川崎市の町工場。

従業員数は3人の家族経営企業です。

この町工場、様々な工夫で成功を収めています。

小さい工場なのに数ヶ月先まで仕事が一杯

技術が仕事を呼び込むかたちで、同社はコロナ禍の現在でも、6G製品の量産化に向けた半導体関連のセンサや検査装置の部品などを受注しており、数ヶ月先まで仕事が埋まっている状況だ。ほかにも引き続き医療関係や航空宇宙分野などの最先端分野からも声がかかっている

コロナ禍でも仕事が数ヶ月先まで一杯というだけでなく、最先端分野からも声がかかっているということです。

たった3人の工場で結果を出しているのには理由があります。

工夫1 赤字がでない適正な価格をその場で即答

「受注の決め手は、赤字が出ない適正な価格ををその場で即答できるかです。自分で加工できるから、材料は何を使い、どんな加工方法でどの機械・工具を何時間使うか逆算して適正価格を提示するのです。」

日成工業の野田社長の言葉です。

価格を即答できるというのは小さい工場だから可能なことで、それが強みとなっていることが想像できます。

また日成工業の取引先の多くが同社の”言い値”に応じているそうです。

言い値取引が実現できるのは、適正価格の制度と技術の信頼が両立できているからなのだといえますね。

工夫2 過剰ともいえる品質

取引先が言い値に応じる理由の一つとして、「限界への挑戦」を掲げ、過剰とも言える品質を実現している日成工業の強みが挙げられます。

「お客様が求める公差範囲以上を常に目指しています。今、半導体部品なら求められる公差は20~10μm。であれば半分の10~5μmを目指します。5μmなら3μm,2μm。過剰とも言える数値を出すとファンになってくれますから。」

過剰品質は多くの場合余計なコストの原因で、排除するべきものでもありますよね。

ですが日成工業ではあえて過剰品質を実現し、ファンを獲得しています。

精度が良いものを作ってくれるところのほうが良いというのは考えてみれば当然ですが、全て公差の半分でとなるとなかなかできることではありませんよね。

工夫3 加工機は安く、検査機は完璧に

同社の主力機械は5軸仕様にカスタマイズしたファナック製ロボドリルなのだそう。

微細加工機や5軸MC等は保有せず、安い機械を使うことで収益力を高めるやり方は大変参考になります。

「ロボドリルは1500万円程度。本当に精密加工できるのかと驚かれますが、そこがわれわれの技術」

安い機械でも精密加工を可能にしているのが完璧な検査体制です。

「微細加工の決め手は加工機より、検査機にある」

「大手測定器メーカーのキャッチフレーズに『つくれるかどうかは測れるかどうか』というのがありますが、そのとおりだと思います」

「加工機は安く、検査機は完璧に」をモットーに、HIROX製マイクロスコープ(写真6)、東京精密製三次元測定機、ミツトヨ製CNC画像測定機、実体顕微鏡、表面粗さ測定機、キーエンス製3D形状測定機、ブルーム-ノボテスト製3軸測定器 などを揃える

つくれるかどうかは測れるかどうか。これは加工を仕事にしている私としても同じ考え方です。

微細加工ともなるとよりその傾向が顕著になるんだと思います。

この完璧な測定設備によって、比較的安い加工機でも精度を出すことができるんですね。

工夫4 徹底したメンテナンス

〜 機器のメンテナンスにかなりの時間とコストをかけている。汎用MCで驚異の寸法形状精度を実現している影には、徹底したメンテナンスがある。1回100万円程度かかる主軸やガイドレール、ボールねじなど一式の交換を何度も行っており、最も古いMCは20年を経ているが新品で出荷されるレベル以上の機械精度を維持する。ここのMCの芯ぶれは、記録をつけてミクロン以下に管理している。同じように検査機器の校正環境についても定期的に補正をかけている。

作業現場の検査場の温度管理も徹底しており、年間を通じて20℃〜22℃に収めている

家族経営の3人の町工場でありながら一切の甘えのない機械管理体制に脱帽です。

汎用MCを使って微細加工で精度を出すにはこれだけのメンテナンスや管理が必要ということですね。

規模を拡大する気はない

他にも購入した工具は箱をあけずに検品したりなど、超小規模でありながら甘えのない印象の日成工業。

仕事は一杯ながらも規模を拡大する気はないということです。

社員である奥さんと二人でも続けられる究極の体制ができているからだそう。

やはり、結果を出しているところには理由がありますね。大変学びの多い記事でした。

ハイレベルな微細加工。松浦製作所

㈱松浦製作所は1965年設立、東京都大田区の従業員数9名の町工場です。

9人規模でありながらハイレベルな微細加工を数多く手掛ける松浦製作所ですが、社長が微細加工へ参入を決めたエピソードが大変面白く、紹介させていただくことにしました。

微細加工参入のきっかけ

松浦社長が微細加工に興味を持ったのは、地域の工業会の先輩から「社内で最も回転が出る機械でどれだけ小さい穴が開けられるかやってみたら、営業ツールとして役立つかもしれない」とアドバイスを受けたのがきっかけだった。

当事社内で最も回転数の高かった毎分15000回転のMCと市販で最小の直径0.06mmのドリルで試したところ成功。顧客に見せると反応もよく、仕事につながった例もでてきたことから、微細加工をさらに極めようと先行投資を決断した。

その後松浦社長は2006年に微細加工のためのソディック製MC「MC430L」を導入、コンスタントに仕事が入るようになり、さらに2012年には2台目のソディック製MC「HS430」を導入。微細加工を得意とする会社に成長しました。

3台もの画像測定機

同社は3台もの画像測定機と1台の3次元測定器を備えています。

微細加工だと扱う製品が小さく、触ることができないため画像測定機が必須なのだそう。

小さい規模の町工場なのに、画像測定機が3台もあるなんてすごいですね。

粉にしか見えない部品(これはすごい!)

このサンプル画像を見て驚きました。

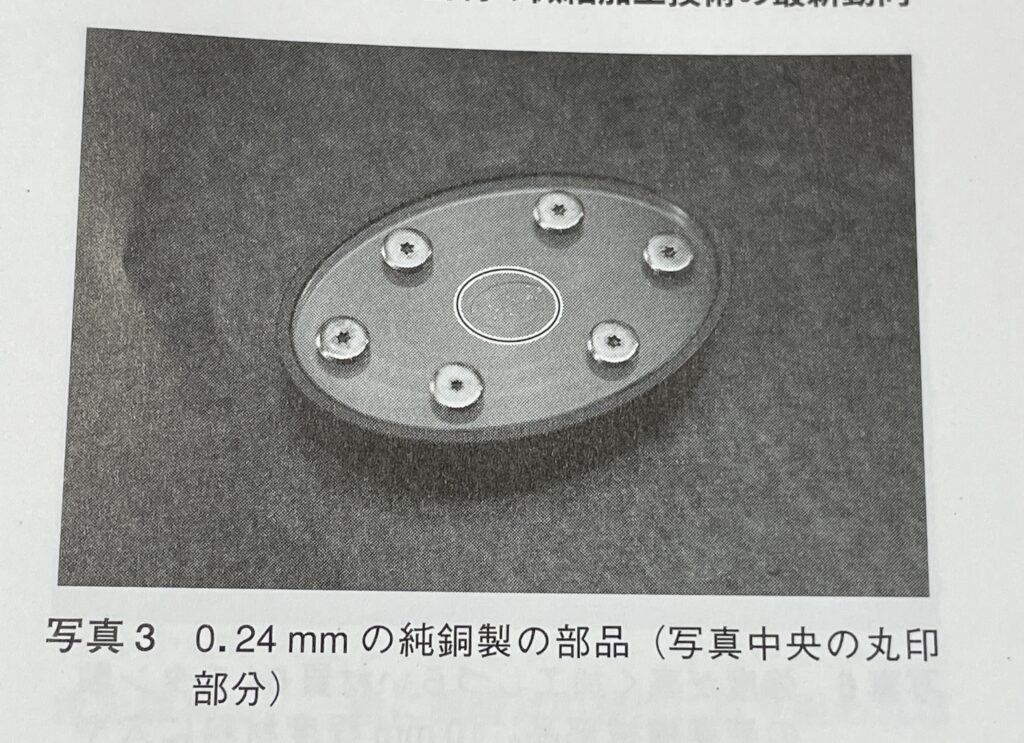

0.24mmの純銅製の部品だそうですが、なんと6面を切削した部品とのこと。

画像中央の丸印の中にいくつか部品が置いてあるそうなのですが、もはや存在すら怪しいレベルに小さく、粉にしかみえません。

小さすぎてわけが分かりませんね。

下記の画像の品物は本当に簡単に「飛び降り」てくれます(´・ω・`) I#微細加工 #切削加工 #米粒って意外と大きい pic.twitter.com/dNksQa1KwX

— 「微細・精密加工」好きな町工場 松浦製作所 (@bisai_matsuura) June 25, 2021

おそらくこれが拡大したもの。

米粒が大きく見えますね^^;

この2社から学ぶところ

今回は微細加工を得意とする2社を紹介しました。

町工場の経営に役に立つエッセンスが散りばめられていたかと思いますが、そのいくつかをまとめました。

精度へのこだわり

2社の微細加工屋さんに共通するところとして、測定器へのこだわりが印象的でした。

測定設備を完璧に整えるということは精度・品質にこだわっているということ。

やはりものづくりの仕事で結果を出すにおいて、品質へのこだわりはとても大切ですね。

同時に精度を出すための機械メンテナンスや機械への投資も精度へのこだわりがあらわれていましたね。

新しい分野への先行投資。きっかけづくり。

松浦製作所さんの微細加工に参入した例のように、小さい挑戦から新しい分野に参入するきっかけが生まれ、その技術が成長して現在の形になったというようなことは、多くの成功例に当てはまることかと思います。

少し背伸びをして、他社が敬遠しそうな加工や事業に挑戦してみることで、自社にとっての新たな得意分野が生まれるかもしれませんね。

雑誌機械技術、面白いので加工をやっている方はぜひ一度手にとって見てください(^^

※日刊工業新聞社さんに許可をいただいた上での掲載になります。

※サンプル画像について、㈱松浦製作所様に許可を頂いた上での掲載となります。

コメント