面取りは、全ての加工部品に施すと言っても過言ではないほど重要な役割を果たす工程の一つです。

面取りには様々な形状があり、適した加工方法が異なります。

本記事では、よく使われる面取り形状を4つピックアップし、それぞれの特徴や加工方法について解説しています!

また、現役の加工技術者である私が汎用旋盤で日常的に使っている工具や、角度面取りの簡単な加工方法などもご紹介していますので、ぜひ合わせて参考にしてください。

面取り加工に関する記事の第一弾はこちらですので、合わせてご覧ください!

面取り形状の種類

一口に面取りといっても様々な形状があります。本項では、よく使う面取り形状を4種類ピックアップして解説しています!

C面取り

最も一般的な面取り形状です。

45度の角度をつけて、角を落とします。C1やC0.5といったふうに、C◯で面取り量を指示します。

面取り量の数字は、縦と横の方向に何mmの寸法かといことを表しています。

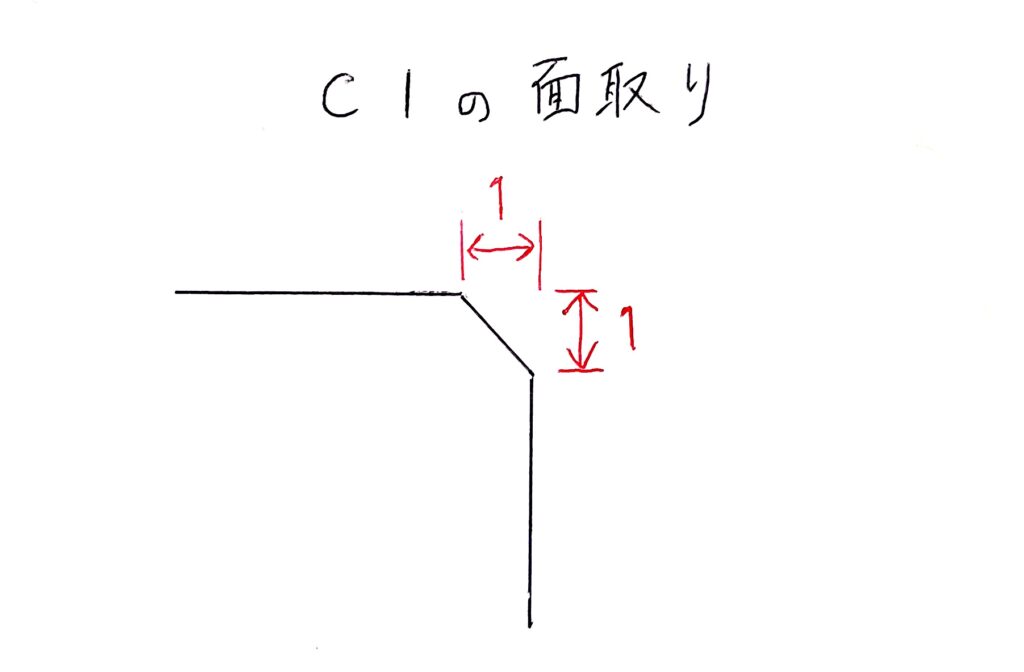

以下のC1面取りの図を見るとわかりやすいと思います。

旋盤でのC1面取り

例えばC1の面取りであれば、旋盤で45度の刃物を角に当てた状態で、X方向に1mm(直径値で2mm)、Z方向に1mm切り込んだ面取りです。

一般的な面取り量としては、私の勤務先の客先ではC0.2、C0.3、C0.5、C1が多いです。

糸面取り

指示がない面取りは基本的に糸面取りになります。糸面取りは具体的にCいくつかという決まりはありませんが、バリがとれる範囲でなるべく小さい面取りで取るのが一般的です。

私としては、糸面取り指示の場合C0.2で面取りを取っておくのがおすすめです。邪魔にならない大きさの面取りで、かつバリも問題なくとれるためです。

ピン角指示の場合は、バイトは使わずにペーパーでバリだけ除去するようにしましょう。

角度面取り

面取りは45度のものだけでなく、60度や30度、10度など、様々な角度の指示がある場合があります。

とはいえ旋盤においてはこれは厳密には面取りとはいわずテーパー加工です。小さいテーパー加工は、便宜上角度面取りと呼ばれることがあるため、本記事でも面取りの一部としてご紹介しています。

旋盤での30度面取りはよく使われる

旋盤で、45度を除いて最もよく使う角度面取りが、内径の30度の面取りです。

なぜ30度がよく使う角度かというと、この角度は心押しセンターを押す際に必要な角度だからです。

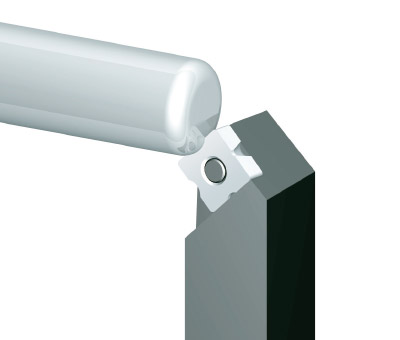

心押しセンターは、画像のように30度の角度(両側60度)を持ったテーパー形状をしています。

センターを押す際の下穴加工は、センタードリルを使ってセンタ穴をあける方法が主ですが、 内径加工がされていたり穴が空いていたりするワークの場合はセンター穴を開けることができませんので、その穴の縁に30度のテーパー加工を施しておくことでセンターを押すことができるようになります。

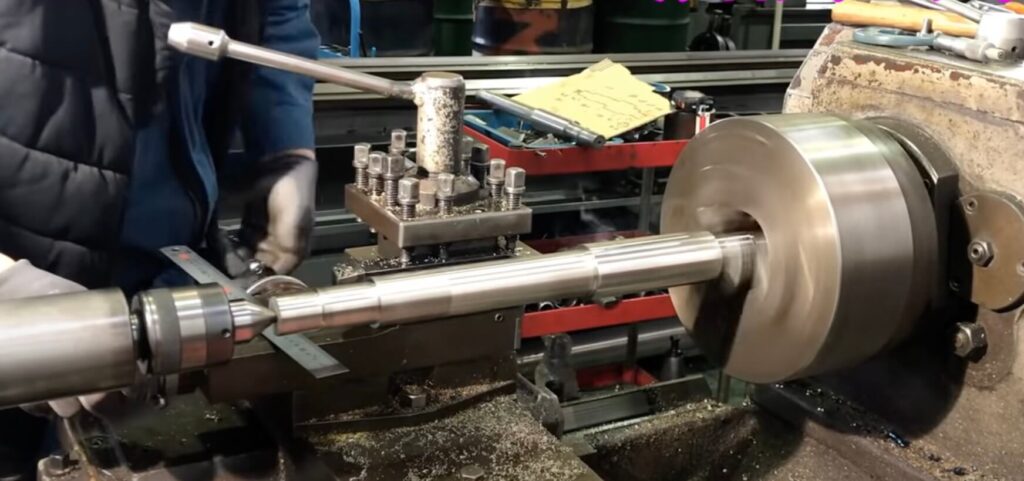

例えば下画像のような長尺加工は、心押しを行わないと難しい加工になります。

また、この面取りは両センターを使う加工、特に研磨加工でも必要になる場合があります。

心押台についてはこちらで詳しく解説していますので、ぜひ合わせてご覧ください!

汎用旋盤での角度面取りの加工方法

旋盤での角度面取り(テーパー加工)は、NC旋盤だと簡単ですが、汎用旋盤でしたら少々面倒です。

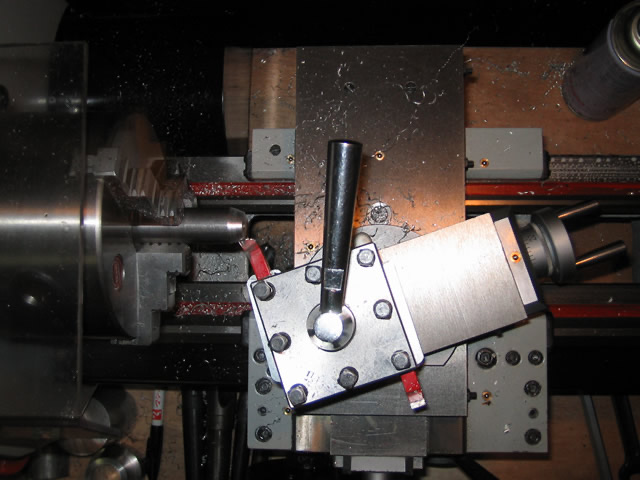

基本的に刃物台を傾けて行います。

旋盤の刃物台には、傾けた際の角度が分かるメモリが備え付けられているため、それを活用して刃物台を決まった角度に傾けて、刃物台ハンドルを回して送って加工するのが基本的な方法です。

ですが、刃物台をいちいち傾けて加工するのは結構な手間です。多少の芯振れが許されるワークの30度の面取りなど、精度が必ずしも必要ない場合は、私はもっと簡易的な方法で加工しています。

具体的には、刃物台全体ではなく、工具取付部のみを回転させ、面取り用刃物の角度を下画像のような分度器(プロトラクター)で30度に合わせたうえで、刃物台の回転をクランプし、その状態で角度面取りを加工してしまいます。

45度の刃物を、刃物台が回転することを活用して30度に合わせるイメージです。

刃物台が中途半端な位置でクランプされることになるため、チャックと刃物台が干渉してくる場合がありますので、それだけ注意して加工を行いましょう。

R面取り

最後にご紹介するのがR(アール)面取りです。

図面にもそこそこの頻度で指示がある、日常的な加工の一つです。

図面に指示がなくても、面取り寸法を最小限にした上でバリを除去して嵌め合い時にノーズR部を逃がすことができるため、自作の治具の加工でもよく使う面取りです。

例えば生爪の加工では、長手方向の、爪とワークの接触面積を最大化するためにC面取りではなくR面取り(R0.5)をよく使っています。

R面取りはR1、R2、R3がよく見る寸法になります。

R面取りの加工方法

NC旋盤であれば通常の内径加工と同様に加工できますので全く難しくありませんが、問題は汎用旋盤でのR加工です。汎用旋盤になると一気に面倒になります。

汎用旋盤ではまずはバイトをつくるところから始めなければなりません。

R面取りバイトは、画像のように砥石の角を使ってぴったりのR形状に研ぎ上げます。大きいRの場合は、砥石に当てる箇所を左右にうまく動かしながら目的のRに沿った形に整えていきます。

Rゲージをあて、R寸法を確認しながら研ぎ上げていくのがポイントです。

また、縦方向にまっすぐアールにすることを意識して研ぎましょう。そうすれば、刃物がへたってきても上面を研ぎ上げれば切れ味が復活します。

Rが小さいバイトの方が難易度が高い

R1など、Rの大きさが小さいバイトのほうが、研ぎ上げ時間は短くてすみますが、砥石の角がでている必要がありますので少々難しいです。

Rの大きさは、大きくするのは比較的難しくありませんが、一度大きくしてしまうと小さく戻すことはできませんからね・・・。

しっかり砥石をドレッシングして角を出してから研ぎ上げ作業に入りましょう。

理屈がわかっていても、実際に正確にRバイトを研ぐとなると熟練が必要で、少々難易度が高いです。

やはり、R加工はNC旋盤を使うのが、楽できれいに仕上がるためおすすめです。

また、富士元さんのナイスカットから以下のような旋盤用バイトが販売されていますので、こういったものを購入してしまえばバイトを研ぐ必要はなくなります。

私の勤務先でも、こういったタイプのR面取りバイトはマシニングセンタ加工でフライス加工用のものを活用しています。まさしく富士元工業さんのものです。

一つのチップで複数の大きさのR形状に対応しており、汎用性が高いため重宝しています。

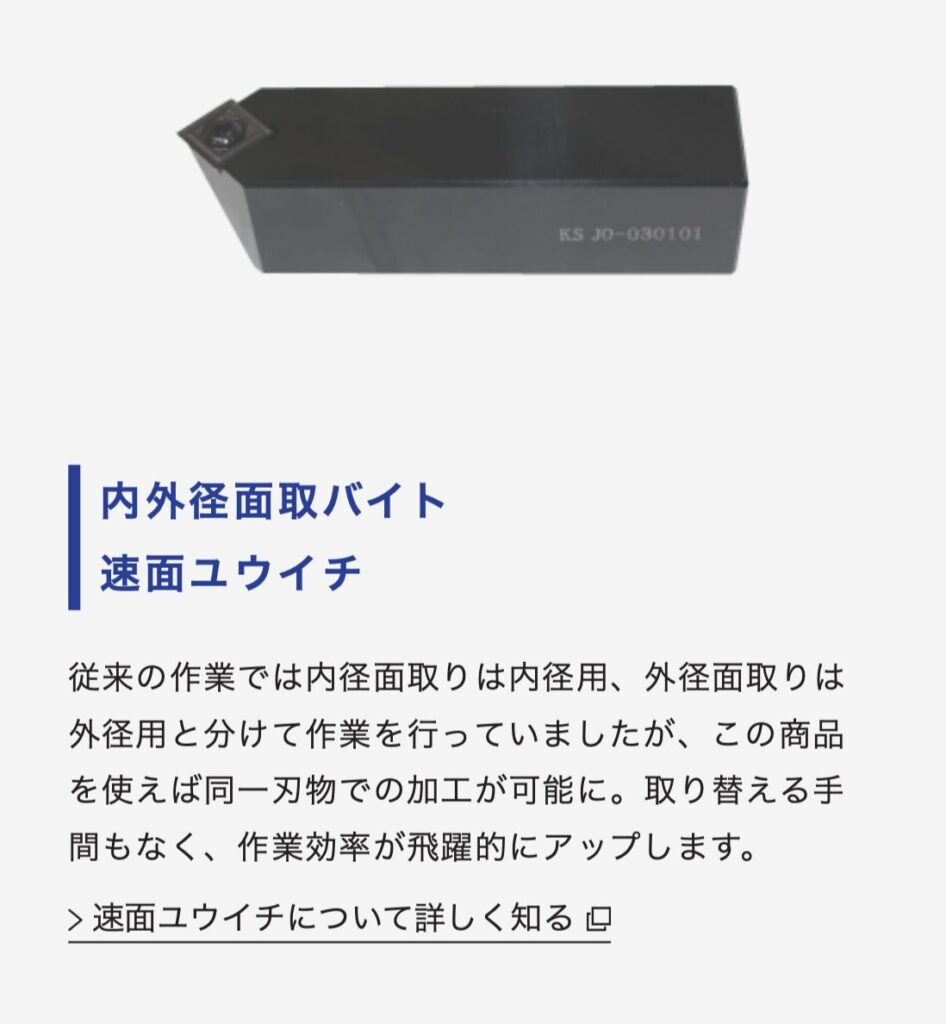

面取りバイト・工具

本項では、旋盤での面取り加工のための様々な工具をご紹介します!

内径面取り用バイト

私が通常使用しているのは41型ロウ付けバイト

面取りバイトについては、私がよく使っているのはこちらのバイトになります。

手研ぎのバイト、41型ロウ付けバイトです。

私は現在ほとんどをスローアウェイバイトで加工しているのですが、面取りバイトに関しては、いまだに毎日のように手研ぎのものを使用しています。

その理由は、外径と内径の面取りを1本のバイトで両方とも行うことができるためです。

少々研ぐのにコツが要りますが、一度できるようになってしまえば大変楽に内外径の面取りを行えるため、ぜひ挑戦してみてください。

ちなみに端面荒加工もこちらのバイトで行っています。ステンレスであれば仕上げ加工も可能です。端面にプラスして外径内径面取りも可能な1本3役のバイト、大変便利ですよ。

小径の内径面取りには面取りカッタ

下写真の工具は、前回の記事①にて解説した面取りカッタです。

上記のバイトが入りこまないような小径の面取りではこちらを使いましょう。

加工のコツなどは前回のの記事をご参照ください!

旋盤の面取り用チップ

旋盤の面取り用スローアウェイバイトのチップについてご紹介します。

まず、SUS304など難削材も削るようでしたら多少切れ味が落ちても長持ちするものを選びましょう。鋼材やアルミニウムなど、削りやすい反面むしれやすく表面が粗くなりやすい材質を加工する場合は切れ味の良いものを選ぶとよいです。

切れ味の良い悪いは、カタログのブレーカー形状で判断するのがおすすめです。カタログにはブレーカーの断面図が載っていますので、研磨ブレーカーなど、先端が尖っていると切れ味が良いもの(その分寿命も短くなりやすい)ということがわかります。

私自身が手研ぎのものを使っており、あまりチップを活用していないため、具体的な型番まで案内できず恐縮なところですが、参考にしてみてください。

様々な面取り箇所の解説

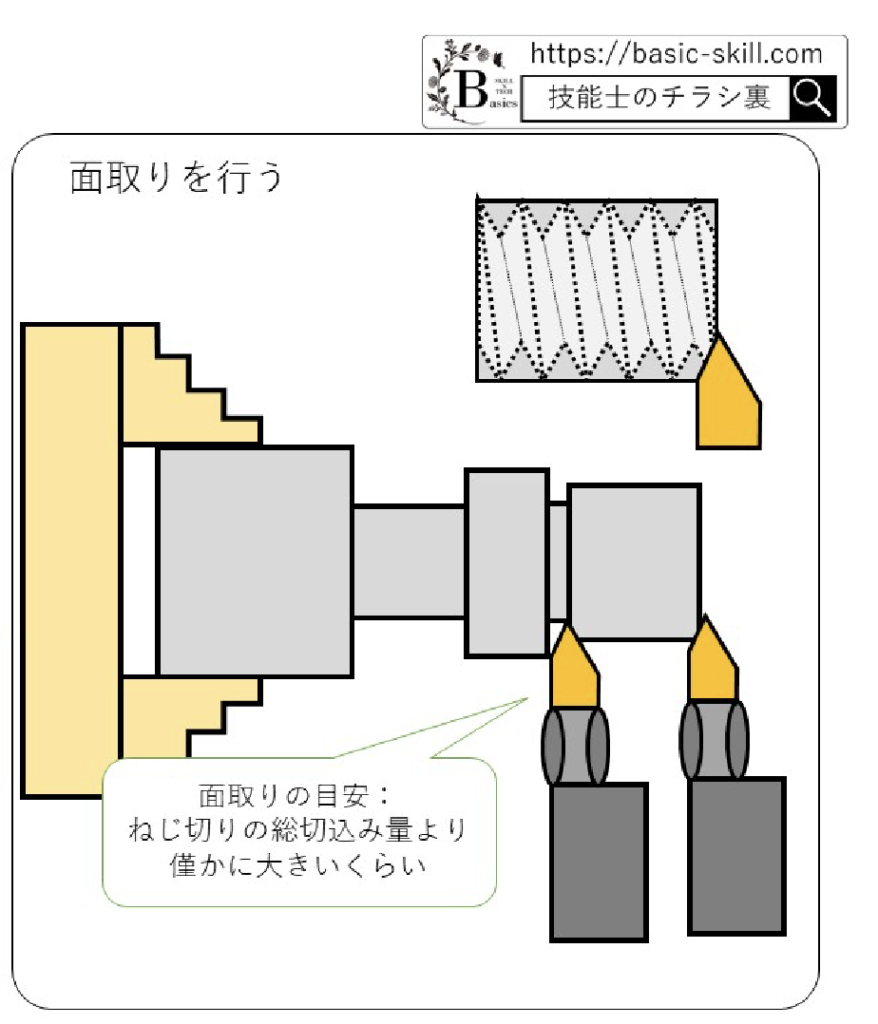

ねじ切りの面取り

旋盤でのねじ切り加工の面取りは、汎用旋盤の場合、ねじ切りを始める前にねじ切りバイトでそのまま取ってしまえば良いです。

面取りの角度が60度になってしまいますが、ほとんどの場合特に問題はありません。

面取りの際のコツは、切るねじの深さよりも大きく面取りを行うことです。このようにしておかないと、ねじ切りによって発生したバリや膨らみが、端面より膨らんだ状態として残ってしまい、手を切って危険ですし、金属部品の組み合わせによっては組み付け時に不都合が出てくる場合もあります。

端面は平らになるように、ねじを切り込んだ分だけはしっかりと面取りを行いましょう。

NC旋盤の場合は、45度で通常通りに、面取りの大きさだけ汎用と同様に注意しながら加工すれば問題ありません。

旋盤を使ったパイプの面取り

パイプの面取りも通常の面取りと同様で、内外径の面取りを両方行えばよいですね。

私の場合、基本的に先述の手研ぎの面取りバイトを使って、端面加工と合わせて加工してしまいます。

パイプのような形状でこそ、内外径両方の面取りが行えるバイトのメリットが最大限活かされます。

また、旋盤に載せたくない場合は、次に紹介するハンドベベラーという工具で面取り加工することができます。

【ハンドベベラー】旋盤に載せずに面取りできる!

旋盤加工ではありませんが、工具紹介の一環としてご紹介しておきます。

私の勤務先でも使っており、意外と便利なのがこちらのベベラーという工具です。

下部に回転する刃がついており、エアー動力で動かすことで面取りを行うことができます。

C0.2~C1くらいの範囲で面取りを行えます。特にフライス加工で活躍する工具ですが、旋盤でも、旋盤に載せにくい形状のワークや、大きいワークなどで活躍します。

総括:面取り一つでも意外と奥が深い!

以下、本記事のまとめです。

- 面取り形状の種類にはC面取り、糸面取り、角度面取り、R面取りの4種類がある。

- C面取りは角を45度で削り落とす最も一般的な形状であり、加工には旋盤用バイトや面取りカッターが使用される。

- 糸面取りは寸法指示のない場合に行われ、小さな面取りを行う。バリを除去する際にはペーパーを使用するのがおすすめ。

- 角度面取りは45度以外の角度での面取りであり、特に30度がよく使われる。加工には内外径バイトや面取りバイトを使用する。

- 角度面取りは刃物台全体を傾けるのが基本だが、刃物台回転部だけを傾ける方法もある。

- R面取りはバリを除去し、嵌め合い時のノーズR部を逃がすためにC面取りより見かけ上小さい面取りにできるため便利。バイトやR面取りカッターが使用される。

- 面取り加工には、ベベラーも活用できる

面取りひとつとっても意外と奥が深いのがお分かりいただけたかと思います。これらの形状や工具についての解説が、旋盤加工における面取りの基本を理解する助けになれば幸いです!

また、前回の記事をまだご覧になってない方は、合わせてお読みいただければ理解が深まります。ぜひご覧ください!

コメント