これが初めの投稿です。

これ以前の訓練は、復習がてら思い出しながら書いていきたいと思います。

この日は、汎用フライス盤の訓練を行いました。

フライス盤がどんなものかはまたおいおい説明しようと思います。

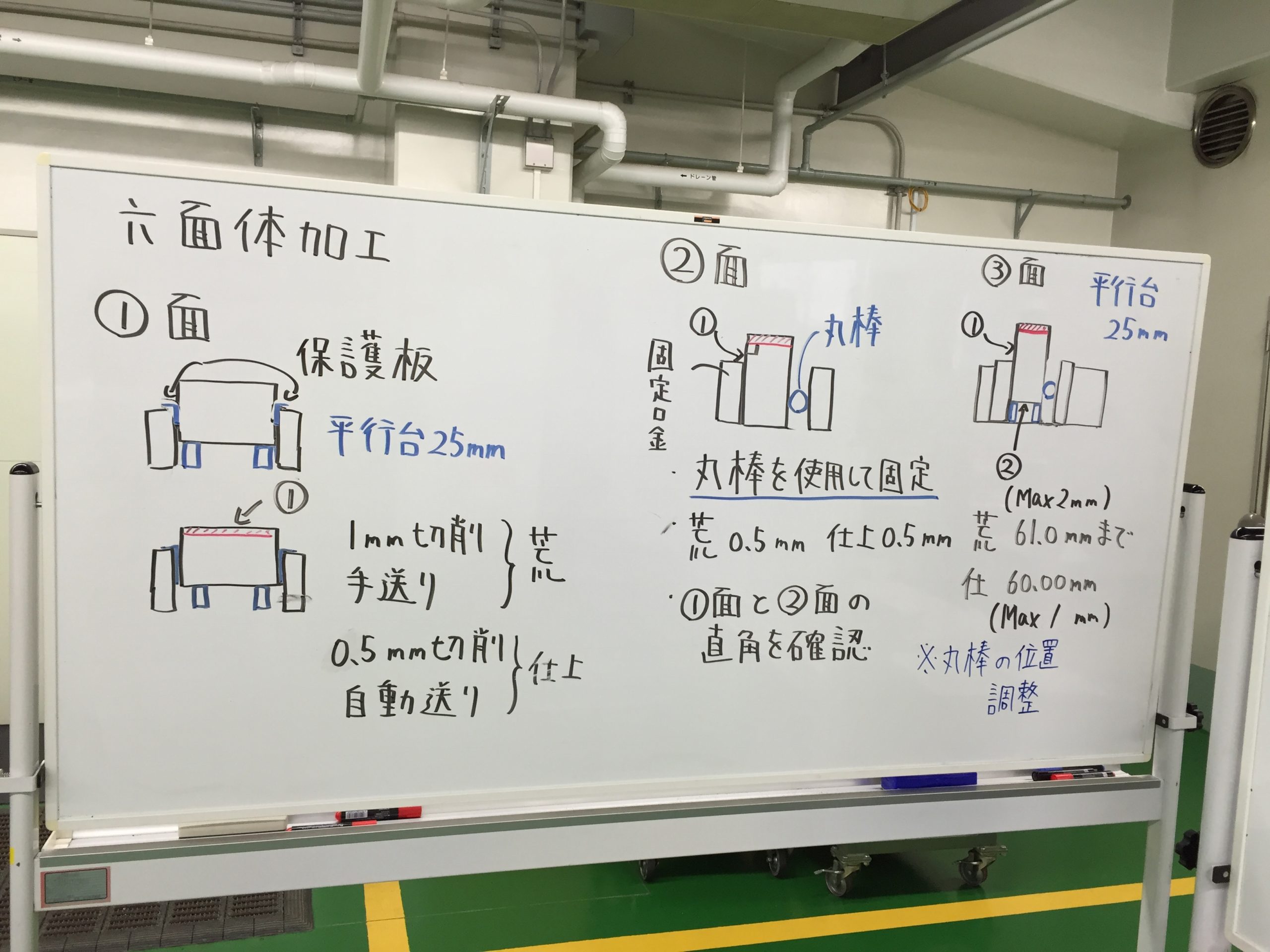

6面体の作り方はこちら!

何を作ったかというと・・・寸法60×60×40の6面体です!

今度図面と実際のモノの写真も撮ってきますね。

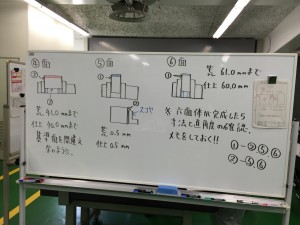

このブログのための写真は準備していないのですが、先生の書いた板書の写真があったので張っておきます。

ただの四角の金属を削るだけのに、これほどの注意点があるんです。

驚きですよね笑

6面体を作るのにおいて、何よりも難しいのは直角を出すこと。

マイクロメーターという測定器具で測るのですが、どうしても1/100mm程度傾いてしまいます。

削るもとの材料は黒皮材

そもそも削るもとになる材料は何なのか。

もとになる材料も一応6面体です。65×65×45だったかな。

もともと6面体なら削る必要ないじゃんってことになりそうですが、そんなことはありません。

もとの材料は、棒状の材料を重機械で切断しているだけなので、精度が全く出ていません。寸法も誤差がありますし、直角度も大変雑な状態です。

また、もとの金属材料には、「黒皮」という焼きを入れた時にできる皮が残っており、真っ黒(茶色?)です笑

それをフライス盤を使って、ピカピカの精度バッチリな6面体に削りだすわけです。

今後も、職業訓練で学んだことをリアルタイムで発信していきます!

・・・内容を説明していこうと思ったのですが、文字だけで説明するのは非常に難しいですね笑

今度フライス盤の写真を撮ってきて、説明しようと思います。

汎用旋盤の時もそうだったのですが、すごく楽しいのがわかってもらえると思います^^

コメント