六角穴や四角穴を加工するとなったら、はじめに思いつくのが放電加工やプレス加工ですよね。

ですがじつは旋盤でも六角穴や四角穴が加工できるんです!

その方法は押し切り加工と、シェーパー加工の2種類です。

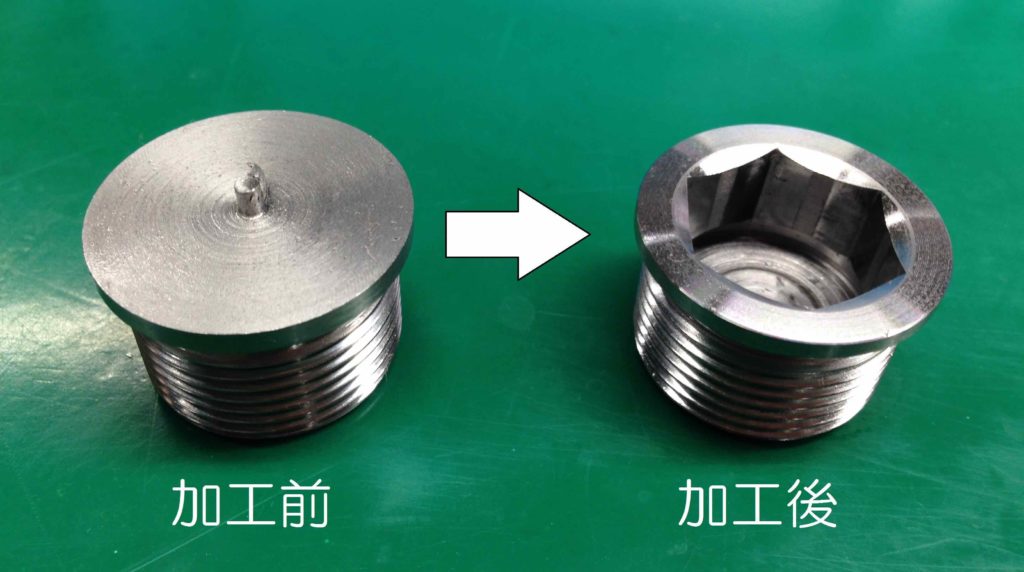

押し切り加工

山田マシンツール:ブリゲッティ ブローチツール https://yamada-mt.co.jp/tool/polygon_keyway/broachtool

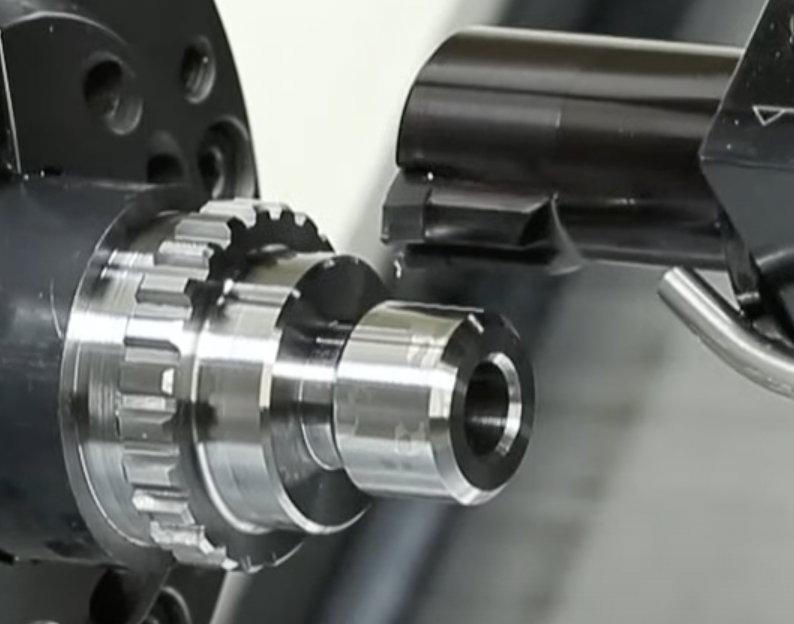

まずはこちらの動画を見てください!

これがブローチツールによる押し切り加工です。

なぜ六角形状を転写できるのか

回転しながら六角棒を押し込んでいるだけのように見えますね。

実際六角棒を押し込んでいるだけです。

ですが当然、ただ六角棒を穴に押し込むだけだと過負荷で機械が止まってしまいます。

なのでこのツールには負荷がかからない工夫が施されています。

一見意味のなさそうな回転にトリックがあるんです。

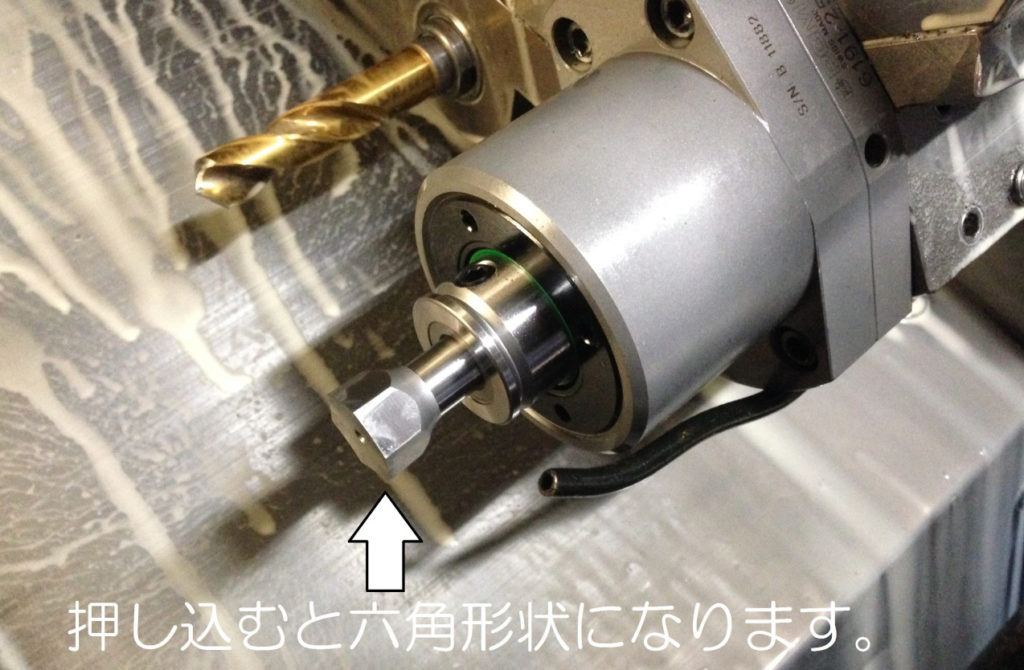

ブローチツールが偏心している

このブローチツール、動画ではまっすぐについてるように見えますが、約1°偏心しています。

そして画像のように、回転によってツールが傾く向きが変わるようになっています。

これによって、ワークに当たっているのは常にツールの角一点だけという状態になり、機械に負荷をかけずに押し込んいけるわけです。

六角の各コーナーが順繰りにワークに当たっていくため、削る瞬間はワークには六角のうち一つのコーナーしか当たっていません。

この加工法は押し切り加工とも言い、切り屑は押し出されて穴の奥にたまるようになっています。

最後にドリルを使ってその切り屑を除去してやって完成です。

(偏心といっても単純な偏心ではなく角度がついた偏心ですので、刃物先端は芯が出ており径方向には振れることなく回転します。また、刃物には振れる角度の分だけバックテーパーがついており、これらの理由から偏心していても工具先端形状が転写される仕組みになっています)

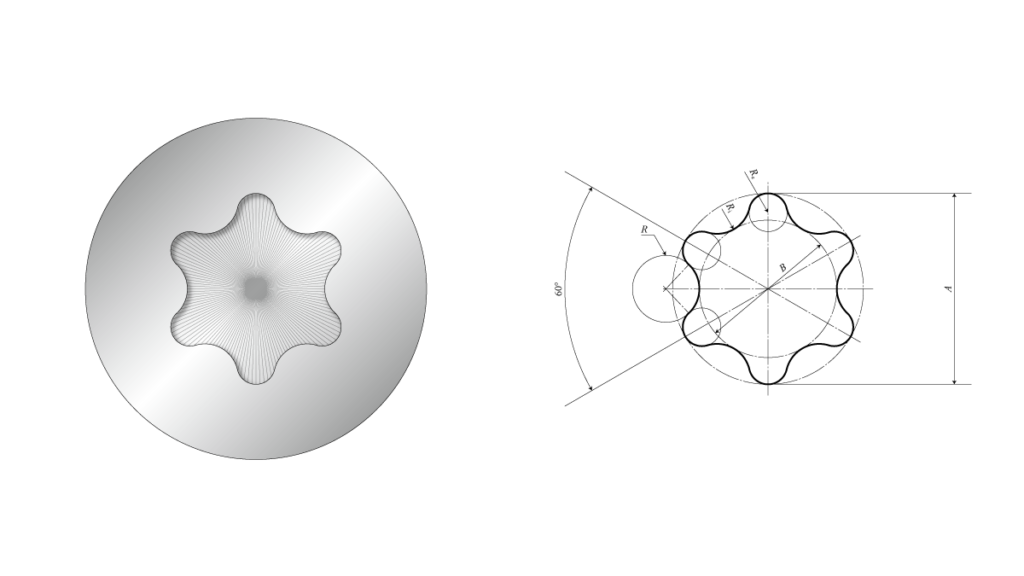

四角穴やヘクサロビュラ穴も加工可能

https://yamada-mt.co.jp/tool/polygon_keyway/broachtool

https://yamada-mt.co.jp/tool/polygon_keyway/broachtool

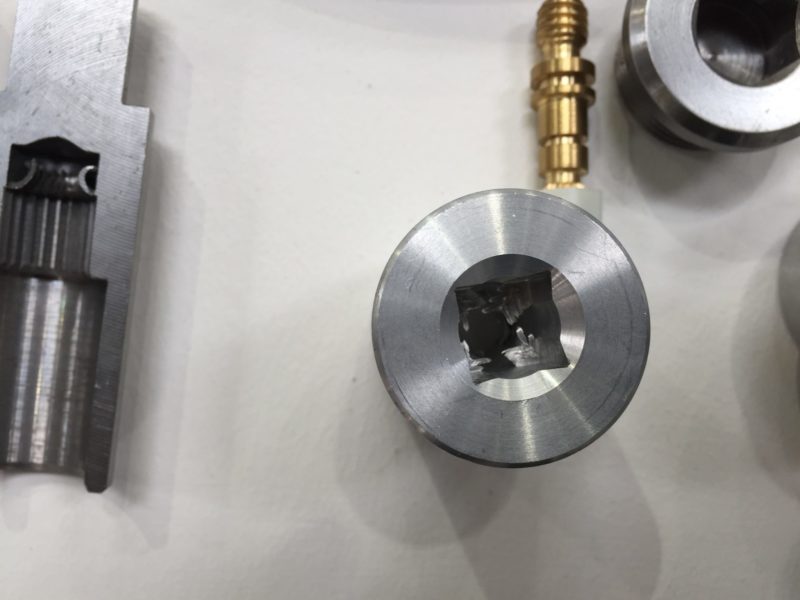

こちらがツールの画像です。

偏心した状態で回転させるためにベアリングが入っているのと、剛性を上げるために刃物を取り付ける部分が太くなっていますね。

同じ原理で、六角穴以外にも四角穴や、ヘクサロビュラ穴など、様々な穴を加工することができます!

旋盤以外でも加工可能

この工具を使えばNC旋盤のみならず、汎用旋盤やボール盤、マシニングセンタでも同様に加工することができます。

外径も加工可能

山田マシンツール:ブリゲッティ ブローチツール https://yamada-mt.co.jp/tool/polygon_keyway/broachtool

同じ原理で、ダイスのような刃物で押し切り加工を行う外径加工も可能です。

動画では旋盤ではなくマシニングを使っています。

外径加工の方が偏心がわかりやすいですね。

こんな外径を加工できます

https://yamada-mt.co.jp/tool/polygon_keyway/broachtool

外径に押し切り加工を行うことで、丸棒から画像のようなローレットをかけたような形状や、六角棒の形状を加工することができます!

六角棒なんかは負荷がすごそうですが、上手く加工できれば役に立ちそうです。

押し切りの外径加工は穴加工よりも表面がむしれやすく、外観製品には不向きな加工方法です。

押し切り加工のメリット

プレスでは加工が困難とされる肉厚の薄い製品・微細な製品・長尺な製品に六角穴加工ができます。

https://sankiseisakusho.jp

加工後の六角穴奥底のカス取りも下穴加工を行ったドリルを使用して一連の流れで除去できます。

鍛造加工では苦手とされるマグネシウムの六角穴加工も対応できます。材質は限定されますが、SUS303・快削鋼・アルミニウム・マグネシウム・樹脂であれば、対辺が0.7mm~27mmの六角穴の加工ができます。

S45CF・SCM435F・SUM材は、対辺が0.9mmから対応できます。TB340等の純チタンも対応できます。

押し切り加工の一番のメリットは、何よりNC旋盤やマシニングセンタで加工できることによって、工程集約ができること。

わざわざ放電などに外注する必要がありません。

また、加工のスピードも比較的速いです。 外観も、もちろん放電には及びませんが、プレスよりは良くなるようです。

押し切り加工のデメリット

ツールにベアリングが装着しているので、六角穴の角度(位相)が管理できません。六角のサイズごとに刃物が必要です。

https://sankiseisakusho.jp

六角サイズの対辺の寸法の微調整ができない。

プレス加工と同じで下穴の深さを六角穴の有効深さより深く加工しなければいかない。

SUS304・SUS316・SUS316L・SUS630や難削材は、刃物が欠けやすいのでこれらの材質の場合は、次にご紹介する角度割り出し機能付きNC旋盤による形削り加工で対応しています。

位相が管理できない

上記のように、ツールにベアリングがついていることによって六角穴の位相が管理できないのはデメリットの一つですね。

例えばフライス加工が先に施された丸ものに六角穴を開ける場合、位相が管理できないので不便ですね。

深めの下穴が必要

それから下穴を深めに開けておかないと、切り粉が逃げられないため加工できないというデメリットもあります。

下穴なしの底が平らな六角穴を開けたい場合は放電に頼るしかありませんね。

難削材には不向き

SUS304・SUS316や難削材は刃物が欠けやすいので向きません。

次に紹介するシェーパー加工で対応することになります。

対辺にRが残る

押し切り加工はあくまでも押して加工しているだけですので、比較的大きい負荷はかかってしまいます。

そのため下穴を大きめにしておかないと過負荷で機械が止まってしまうため、特に四角穴のような形状は対辺にRが残ってしまいます。

六角穴形状であればほとんどRは残りませんが、全く残らないというわけではありません。

Rののこらないまっすぐな穴形状が要求されている場合には不向きな加工方法と言えます。

シェーパー加工(形削り加工)

シェーパー加工がどんなものが理解するには、こちらのYouTube動画を見るのが手っ取り早いです。

この加工方法がシェーパー加工です。こちらもブローチング加工とも呼ばれます。

この方法でも旋盤で六角穴加工が可能です。

加工原理は?

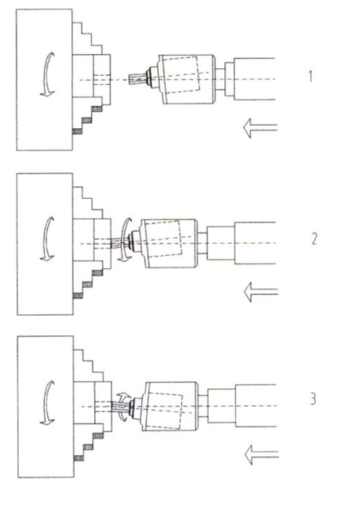

シェーパー加工は比較的分かりやすい加工原理です。

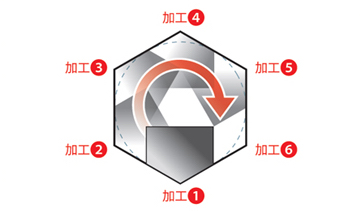

まずは下穴を開け、刃物をかんなのように使って削っていき、1コーナーずつ加工します。

画像のように、六角穴でしたら、60°ずつ六回主軸を割り出して加工していくわけです。

1コーナずつといっても、その1コーナーを加工するために、一気に切り込んでしまうと刃先に負荷がかかりすぎて加工できません。

なので推奨の切り込み量は0.025mmと少なめになっており、動画のように何度も切り込んで1コーナーの形状を作っていく必要があります。

四角穴やヘクサロビュラ穴も加工可能

つい先程も載せた画像ですが、このように同じ原理で六角穴以外にもヘクサロビュラ穴や四角穴も加工することができます!

シェーパー加工(形削り加工)のメリット

下穴の深さが六角穴の有効深さに対して+0.2mm程度深いだけで加工が可能です。(皿ビスや低頭六角穴付ボルトに適しています。)

三喜製作所 https://sankiseisakusho.jp

素材を停止して加工を行うので角度(位相)の管理ができる。(六角穴の対辺に横穴や横からのタップ穴が正確に一連の加工で行うことができる。外径が六角径の六角ボルトに対して六角穴も同じ角度で加工が可能。サイズが違う六角穴が2種類までですが、同じ品物で加工が可能。)刃物が数種類必要ですが、六角穴の対辺が1.4mmから12.2mmまでですが、ご希望のサイズに加工ができます。ハステロイ(HAS-C276)の加工も可能です。13mm以上の六角穴も材質に制限はありますが、可能です。

下穴の深さを浅くできる

1つ目のメリットは下穴の深さが押し切り加工よりも浅くて良いこと。

押し切り加工では切り粉の逃げ場がなかったため下穴を深めにしておく必要がありましたが、シェーパー加工であれば1コーナーずつ削るので切り粉が逃げられますし、切り粉自体も小さいです。

上記のとおり六角穴の有効深さに対して0.2mm深いだけで加工できるので、皿ビスや低頭六角穴付ボルトの加工も可能です。

位相を管理できる

押し切り加工のデメリットのところで位相について触れましたが、シェーパー加工では刃物が固定されているため、位相を管理することができます。

これならフライス加工等の後に六角穴をあける場合でも対応できますね。

穴の大きさの微調整ができる

旋盤での加工ですので、X軸を動かすことで高精度に削る量を管理することができます。

そのためブローチ加工ではできなかった六角穴の大きさの微調整をすることが可能です。

対辺のRが残らない

少しずつ切り込むことができるこの加工法では、押し切り加工のデメリットの項に書いた、対辺のRが残ってしまう問題はシェーパー加工では起こりません。

押し切り加工よりSUS304等の加工がやりやすい

シェーパー加工も刃物を傷めやすい部類の加工法ではありますが、前項で紹介した押し切り加工よりかはだいぶ良いです。

押し切り加工では難しかったSUS304でもこの加工法なら、刃物の摩耗は速いですが、問題なく加工できます。

その他の難削材も、押し切りよりは削れる可能性が高いです。

シェーパー加工(形削り加工)のデメリット

対辺が1.3mm以下の六角穴加工は、非常に難しい。

三喜製作所 https://sankiseisakusho.jp

小さい六角穴の加工には不向き

上記のように、対辺1.3mm以下のようなかなり小さい六角穴は刃物を作ることが難しいですし、なんとか刃物を作れても大変折れやすいため不向きです。

サイクルタイムが長い

例えば六角穴であれば、1コーナーにつき多ければ20回以上を6コーナー分切り込まなければなりません。

合計120回切り込むとなれば、そこそこのサイクルタイムになってしまいます。

加工スピードを考えると押し切り加工に軍配があがります。

汎用旋盤には不向きな加工法

主軸を割り出す必要がある性質上、NC旋盤での加工が最もやりやすいです。

汎用旋盤での加工も不可能ではありませんが、主軸を割り出すのが大変ですし、手で切り込むのもかなり時間がかかってしまうためあまり現実的とは言えません。

プログラムの作成が手間

押し切り加工だと簡単だったプログラムですが、シェーパー加工では回転を止めて刃物を動かすという、NC旋盤では普段使わないプログラムを使います。

初めての場合は機械メーカーに聞きながらプログラムを作った上で、干渉に気を遣いながら慎重に動かす必要がある分、かなり手間を取られますね。

私はキー溝をこの加工方法で加工した経験がありますが、プログラムは対話の内径荒加工のものを少しいじって組んでいます。はじめは苦戦しましたが、慣れてしまえば何でもないです。

逃し溝が必要

切粉が穴奥につまってしまい、工具が損傷する原因になるので、シェーパー加工には逃し溝もしくは逃しスペースが必須です。

キー溝の場合は、逃がし溝や逃がしスペースの他に、逃げ穴を開けて逃がしてもOKです。

シェーパー加工のおすすめ工具

シェーパー加工が可能な工具を販売している工具メーカーは複数ありますが、私がおすすめしている工具は、ドイツ・HORN社のブローチングツールです!

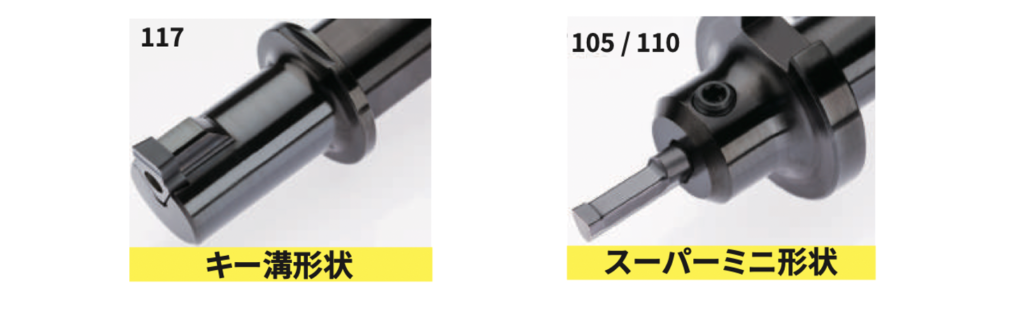

上画像がHORN社のブローチングツールです。

私がこのメーカーを選好している理由はサイズラインナップの豊富さと工具性能の高さです。

次項で紹介しますが、多様な形状を加工できるものが揃っています。

それだけでなく上画像の通り、給油性能やブレーカー形状にこだわって作られており、他メーカーのものよりおすすめです。(HORN正規総代理店 IZUSHI社による詳しい説明・他社比較動画はこちら)

加工できる大きさも数多く揃っていますので、詳細が気になる方はHORN社ブローチングカタログをご覧ください!

HORN社製ブローチング工具のラインナップ

シェーパー加工用のHORN社製ブローチング工具は、キー溝だけにとどまらず、六角穴、四角穴、トルクスなど、様々な形状に対応しています。

なんとギヤの歯切り加工も可能というので驚きですね!

加工できる形状の大きさも、小さいものから大きいものまで揃っています。

こちらの記事で、HORN社の工具を使ったシェーパー加工のポイントや加工動画、他の工具も紹介していますので、気になった方はぜひご覧ください!

押し切り加工・シェーパー加工、どちらの加工法も得手不得手がある

メリット・デメリットを読んでいただければわかるように、押し切りとシェーパー加工、どちらの加工法にも良さがあります。

どちらが適した加工法かというのは状況次第ですので、ぜひこの記事を最適な加工法を選ぶ手助けにしていただければと思います!

コメント