私含め普段からハイスドリルを使っている方も多いと思いますが、意外とハイスドリルの技術知識は奥が深く、知っておくと便利なことが多いです。

本記事ではOSGの技術資料から、日々の加工に役に立つハイスドリルの知識をご紹介します!

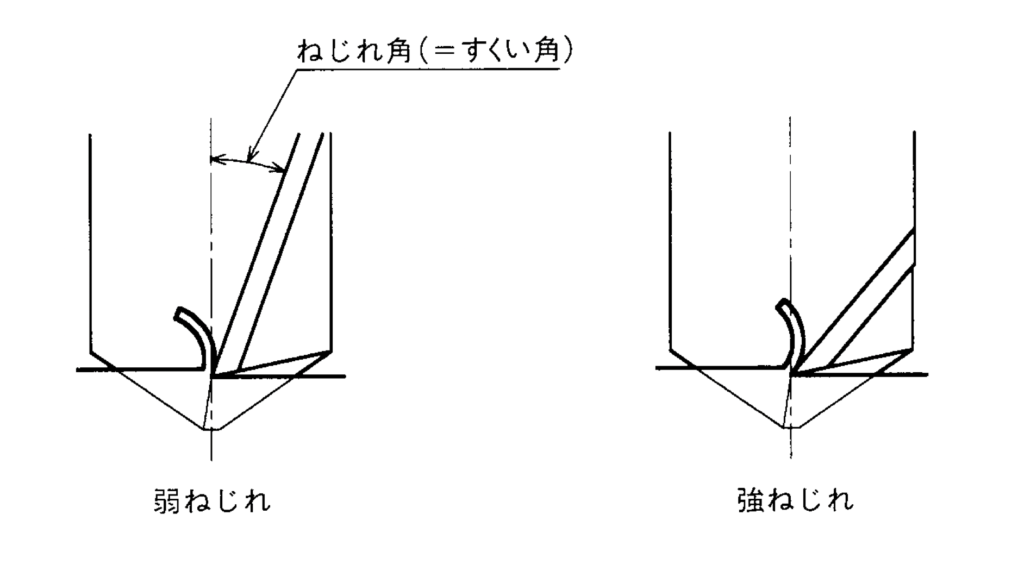

ドリルのねじれの強弱

ドリルの溝は、切りくずや切削油の通り道としてとても大事な役割を果たしますよね。

あなたはドリルの径や種類によってねじれの強さが違うことに気づいていましたか?

ねじれが変わると、以下に説明するようにドリルの性能が変化するんです!

ねじれが強くなるほど切れ味が良くなる

ねじれの強さは、ドリルの切れ味の良さに影響します。

上の図を見てもらえばわかるようにねじれが強くなると刃先が寝て、切削抵抗が小さくなります。

りんごの皮を剥くとき、包丁を寝かせたほうが剥きやすいのと同じです。

ですが、以下に説明したようにねじれを強くすることにはデメリットもあります。

ねじれが強くなるほど剛性が下がる

ねじれが強くなるほど、ドリルの剛性が下がってしまいます。

同じ溝幅と溝深さでは、ねじれが強くなればなるほど肉厚が薄く、弱いドリルになってしまうんです。

また、あまりにねじれが強いと切りくずが排出しにくくなったり、切削油が刃先に届きにくくなります。

硬い材料には弱いねじれ、柔らかい材料には強いねじれが適している

汎用ハイスドリルでは、ねじれは30°前後になっています。

そして、硬い材料の場合は切れ味を犠牲にしてもドリル剛性が必要なため弱いねじれを、柔らかい材料には切れ味の良い強いねじれが適しています。

小径のドリルほどねじれは弱くなっている

また、ドリル径が細くなるほど弱いねじれが採用されている場合が多いです。

これは、細いドリルは折れやすいため、強度を高めるためにねじれを弱くせざるをえないからですね。

ドリルの先端角ってなんで118°になってるの?

ドリルの先端角は、一般的に118°になっています。

この118°という角度は、穴あけに適した形状になるよう計算されたものなんです。

ただ、細かくいえば被削材やドリル径によって適した先端角は異なってきます。

先端角が小さいと、切削抵抗が大きくなる

図のように、先端角が小さくなると、材料に当たる部分の刃先長さが長くなるため、切削抵抗が大きくなります。

ですが悪いことばかりではなく、その分一回転あたりの実質切り込み量は小さくなるためドリルが進む方向の負荷(スラスト抵抗)は小さくなります。

先端角が大きくなるとスラスト抵抗が大きくなる

逆に先端角を大きくすると、スラスト抵抗(※)が大きくなってしまいます。

また、中心に戻ろうとする力、求心性が低くなってしまうため、ドリルが暴れやすいです。

なのでこれらのバランスがとれた角度にするのが大切なんですね。

(※スラスト抵抗とは、ドリルを押し込む方向の抵抗のことです。)

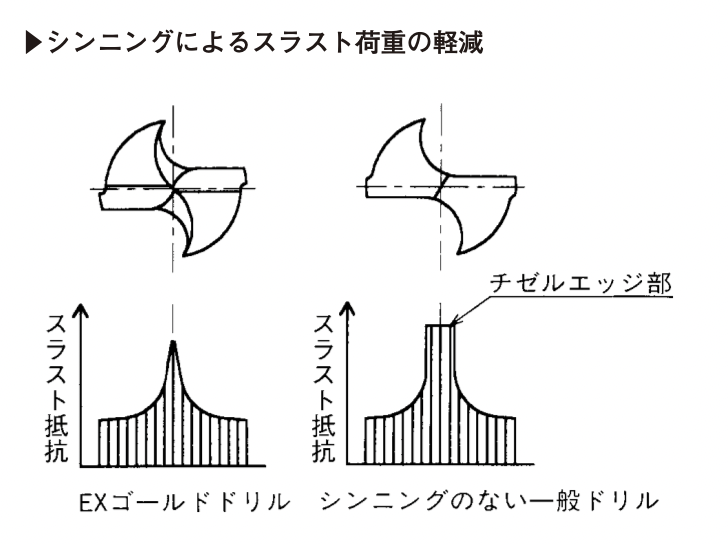

シンニングってなんの意味があるの?

シンニングってなに?

シンニングとは、上の画像のように中心部に溝をつけることです。

豆知識ですが、心厚を薄くするのでthin(薄い)からシンニングといいます。

シンニングってなんのためにつけるの?

シンニングのメリットは大きく分けて2つあります。

1つ目は求心性が高くなること。

シンニングのないドリルでは、ドリル先端が線で材料にあたってしまうためドリルが暴れやすくなります。

その点シンニングを施すとドリルの材料に当たる部分が線でなく点に近づくため、ドリルが暴れにくいです。

2つ目はスラスト抵抗(ドリル進行方向の抵抗)が小さくなること。

理由は同様で、線で当たるより点で当たったほうが抵抗が少なくなるからです。

上図を見ると、シンニングを施すとスラスト抵抗が小さくなることがわかりますね。

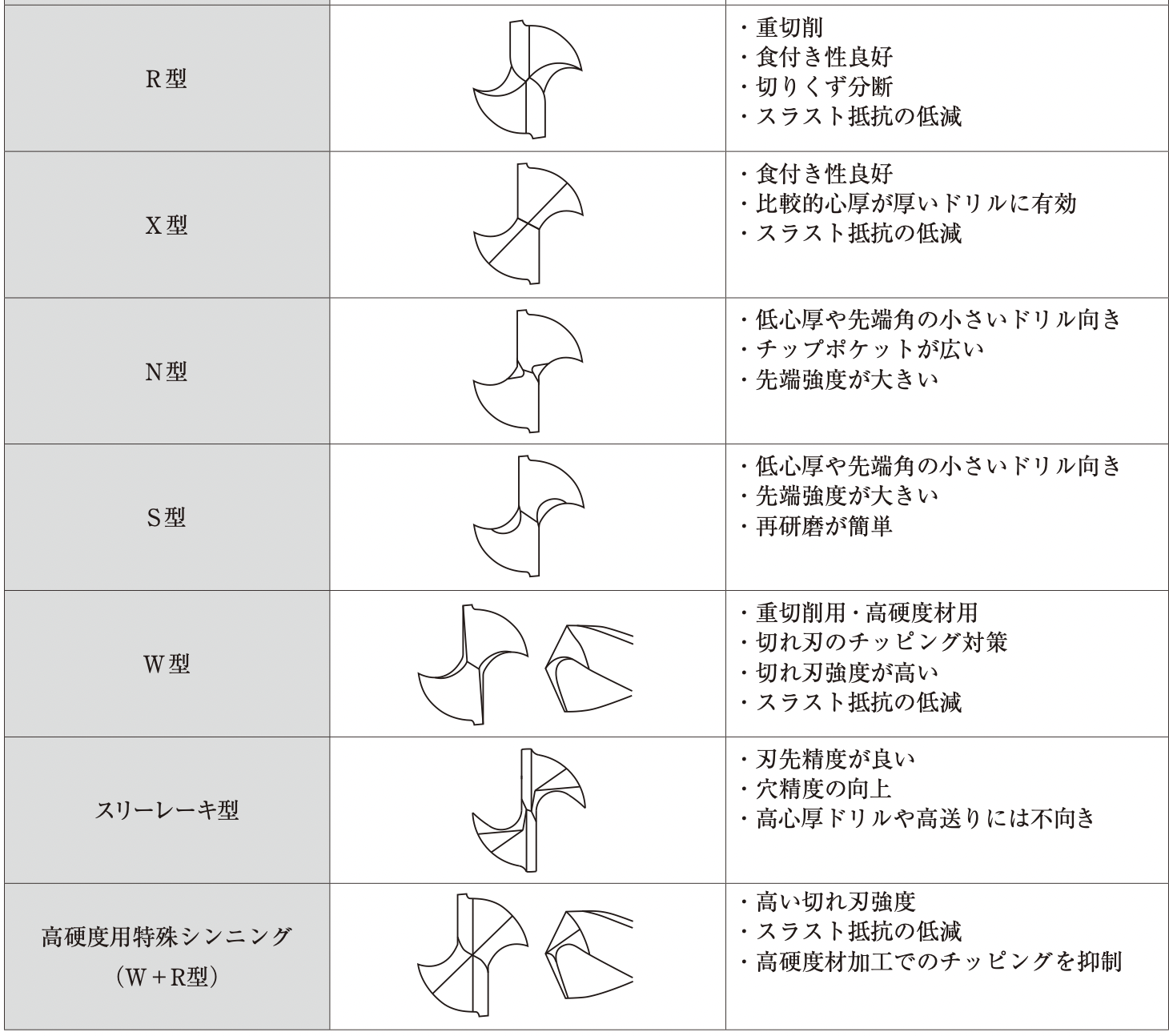

シンニングの種類

シンニングの形状は一つではなく、上図のように多くの種類があります。

一般的なドリル・使い方でシンニングの形状として最も効率がよいとされているのがR型のシンニングです。

新品のドリルにはRシンニングがついている場合が多いですね。

ですが自分でR型のシンニングをきれいにつけるのはかなり難しいです。

それから馴染み深いシンニングはX型。ドリル研ぎ機を使うとこのシンニングを簡単につけることができます。

グラインダーで手研ぎするならS型のシンニングも良いです。

もちろん場合によってシンニング形状に優劣はありますが、どれもシンニングなしと比べれば大きく効果があるということを覚えておきましょう。

シンニングをつけるときの注意点

シンニングを施すにあたって大事な注意点があります。

それはシンニングは必ず中心点より控えた位置でとどめておくことです。

シンニングをつけすぎて中心点を越えてしまうと刃先先端がシンニング部分になってしまい、大抵の場合中心点が偏心したドリルになってしまいます。

穴が大きくなったり、穴が曲がったり、刃先が欠けたり、そもそも穴があかなかったりと、多くのトラブルのもとですので気をつけましょう。

あなたのあけた穴、本当に真円ですか?

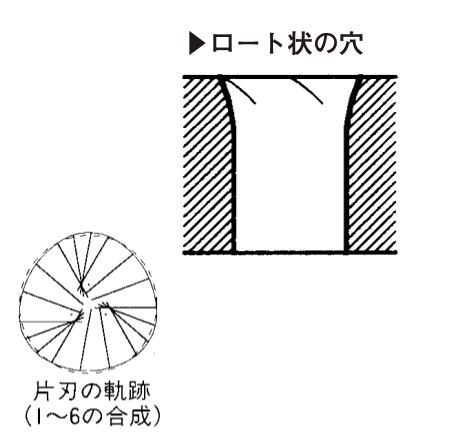

穴のあけはじめは三角形や五角形に歪むことが多い

ハイスドリルの穴あけの際、とくに浅い部分で穴が三角形や五角形に歪んでしまうというトラブルが起ることがあります。

この穴の歪みはドリルの食いつき時のびびりによるものです。

このびびりは穴を開けすすめると摩擦抵抗などによって収まります。

なので画像のように、食い付き部だけ穴径がすこし大きめに歪み、その後は普通に開くという穴形状になりやすいです。

穴の歪みを改善するには?

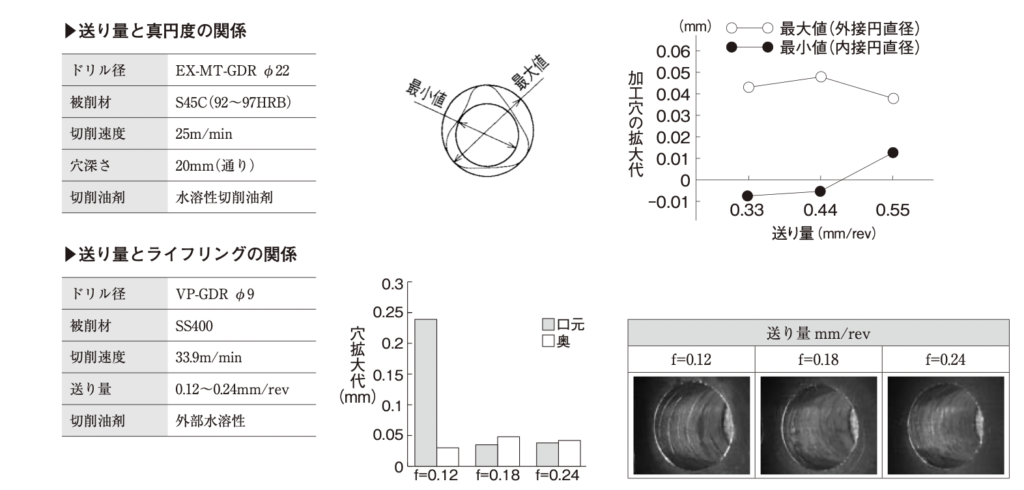

この歪みを改善するにはドリル剛性を上げる、シンニングの形状を見直すといった方法もありますが、送りを上げることが最も簡単な解決方法です。

上に、送り速度を変えて真円度や穴径を測定した実験がありますが、概ね送り速度を上げるほど精度の高い穴が開いていることがわかります。

深い穴あけはカジリに注意!

ハイスドリルでの穴あけは、基本的に溝のある部分だけで行わなければなりません。

ですが、ドリルの長さが足りず、やむをえず溝のない部分までドリルをつっこんで穴をあけなければならない場合もあるかと思います。

そのときに気をつけなければならないのがカジリです。特に大径ドリルでかじらせてしまうと悲惨なことになります。

カジリってどういう現象?

まずはカジリについて説明しておきます。

溝のない部分までドリルを穴につっこんで穴あけを行ったときに、材料とハイスドリルが摩擦熱で溶着し、焼き付いてドリルが抜けなくなってしまうことです。

こうなるとやばいです。小径ならまだなんとかなりますが、大径のドリルだと本当に抜けません。

少なくともワークがオシャカになるのは覚悟したほうが良いです。

かじらせないための対策は?

カジリを防ぐためには、材料とドリルの摩擦を減らすのが効果的です。

まず内径バイトなどを使って、届く範囲は穴径を普通公差内で広げておきましょう。

こうすることでドリルを溝がない部分まで突っ込んでも、材料とドリルがこすれることはありません。

ドリルの溝のない部分をグラインダーで削り、材料と擦れないようにする方法もかなり効果的です。

次に切り粉を本当にこまめに排出すること。

溝のない深さまでドリルを突っ込むと、当然ですが切り粉は全く排出されません。

NC旋盤であればステップ送りを使って簡単に切り粉排出が可能ですが、汎用旋盤など汎用機では手で動かして切り粉を排出しなければなりません。

これは時間がかかりますが、排出されなくなった切り粉はカジリの原因になるので、こまめに切り粉を取り除くようにしましょう。

コメント