機械技術6月号、メインテーマは「環境と安全に配慮した機械加工のエコソリューション」です!

本誌の中では環境を主軸に据えた記事、例えばオイルミストや切り粉の破砕・圧縮、ファインバブル、IoTでのクーラント管理などが紹介されています。

これらの記事の中で最も面白いと感じた、高性能の小径ドリルについてご紹介します!

三菱マテリアルの新しい小径ドリル、DVASの紹介

本誌の中で一番興味深かったのが、こちらのDVASという小径ドリルを紹介した記事です。

環境負荷低減ということですが、効率的に速く正確に加工することによって不良を減らして機械の稼働効率を上げることで間接的に環境のためにもなるということで、メインテーマの割には環境とほぼ関係ない記事にはなります(笑

記事内の工具画像につきましては三菱マテリアル公式HPから引用しています。

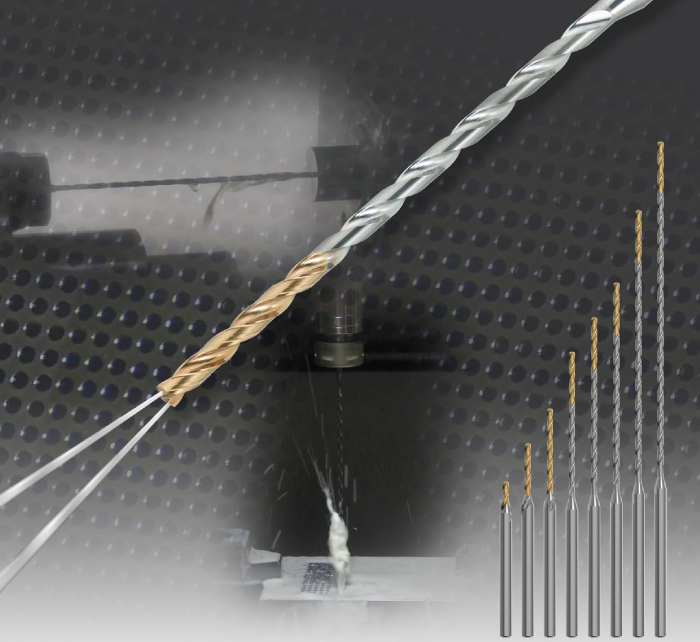

こんな加工が可能なドリルです

こちら、小径DVASの実際の加工動画です。

動画の被削材は記載がありませんが、ノンステップで穴あけが行われており、さらに内部給油のクーラント流量が圧倒的に強いことが分かりますね。

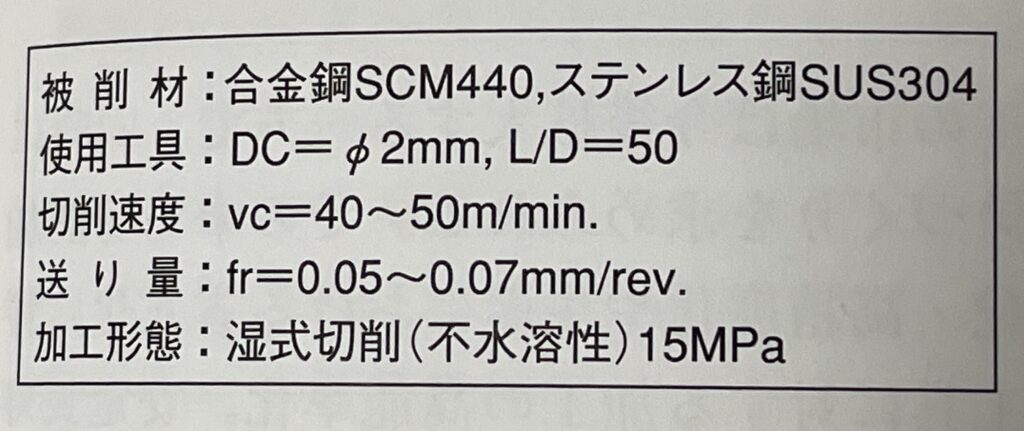

掲載されていた加工事例としては、画像のようにSUS304にφ2ドリルでL/D50の穴あけをノンステップで加工するという信じられないような内容になっています。

さらに別の加工事例ですが、SUS304を1200穴加工してもまだ加工できる摩耗具合ということで、驚くべき長寿命です。

この加工を行うために様々な工夫が施されていますので、紹介していきますね!

流量を上げるクーラント穴形状

安定した小径加工に欠かせない内部給油ですが、そのクーラント吐出量で切削性能が大きく変わってきます。

ですがクーラント吐出量を大きくしようと穴を大きくするとドリルの剛性が損なわれてしまいますよね。

なのでDVASでは画像のように略三角形形状のクーラント穴にすることで剛性を損なうことなくクーラント流量を2倍以上にすることに成功しています。

排熱性が向上したことでインコネルやハステロイの耐熱難削材も安定的に加工できるそうです。

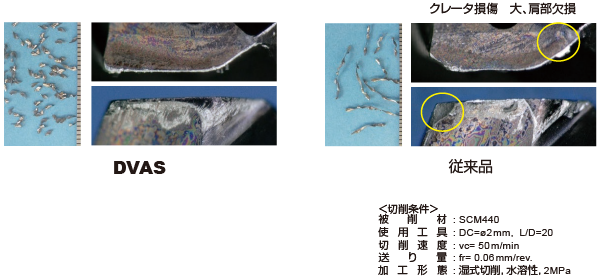

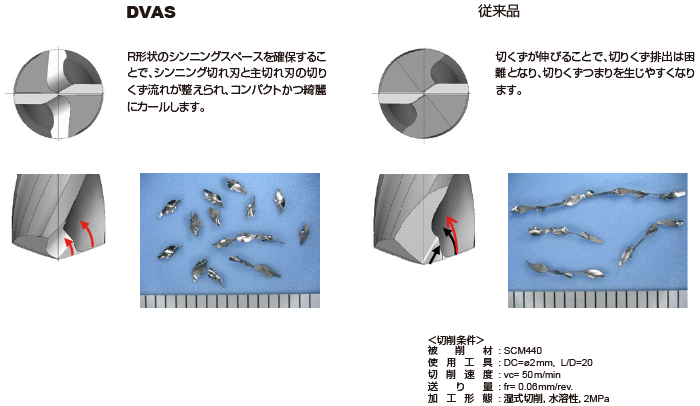

摩耗を抑え、切り屑を切るシンニングと先端形状

画像のように、切れ刃の形状とシンニングの形状を見直したことにより、耐摩耗性能と切り屑分断性能が向上しています。

特に切り屑については深穴をノンステップで加工するにおいてかなり重要なポイントですので、画像のように切り屑が切れてくれるのはかなり助かりますね。

穴曲がりを抑制する工夫

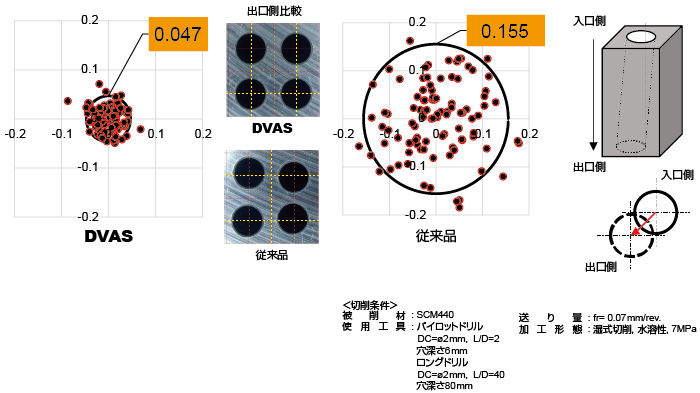

深穴加工では上画像のように穴が曲がってしまい、ひどければ穴同士がつながってしまうなどのトラブルがでてくることさえあります。

そういった事態を防ぐため、DVASはその形状や外径交差設定によって直進性を向上させ、画像でひと目見てわかるほどに穴曲がりを抑制しています。

工具材種も刷新

小径DVASには新しいDP1120と呼ばれるドリル専用の超多層PVDコーティングと微粒な超硬母材を使っており、コーティングによって切り屑の滑りを良くして切り屑の排出性を向上させ、さらに耐摩耗性も向上させているそうです。

SUS304小径深穴をノンステップはすごい

このように内部給油があれば、工具性能の向上でSUS304のφ2、L/D50がノンステップで開けられるということは本当に驚きですよね。

毎月雑誌を読んでいると新たな発見があるものです。

他にも面白い記事がありますので、気になった方は機械技術の雑誌をぜひ手にとってみてください(^^

コメント