端面溝入れ加工は、旋盤加工の中では目にする機会が少ない部類に入る、ノウハウが蓄積しにくい加工です。

それでいて工具の性能がものをいう加工で、深い溝や小径の溝を加工しようと思うとなかなか良い既製品の工具を見つけられません。そして既製品が見つからないという理由で自作のバイトで対応しようとしても、剛性が足りずに折れてしまうということも起こりやすい加工です。

本記事では、そんな端面溝入れ加工の基礎知識や加工ノウハウから、私が使っている切削条件、工具の選び方、おすすめの工具まで、現役旋盤工である私が網羅的に解説しました!

端面溝入れの基本と豆知識

まずは端面溝入れ加工の基本について解説します。

端面溝入れとはなにかというところから、使用するバイト、切削条件、加工のコツについて解説しました。

端面溝入れはこんな加工!

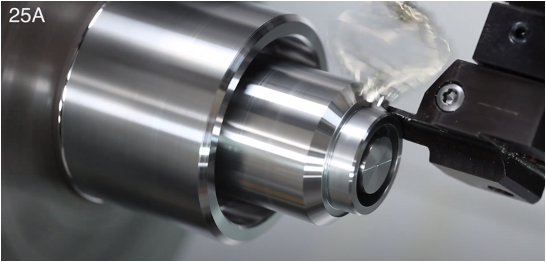

端面溝入れとは、主に旋盤加工のひとつで、動画のように平面である端面に円周上に溝を加工することです。

旋盤でワークを回転させながら加工を行うため、その形状は加工時点では限りなく真円に近くなるという特徴があります。

旋盤での加工はその他の加工方法と比べて精度が出やすい特徴があり、真円度はほぼ完璧に出せますし、寸法精度についても技術があれば0.005mm未満の精度で加工することが可能です。

端面溝入れ加工と測定

端面溝には測定が難しいという特徴があり、高精度な測定にはその溝に合わせた専用の測定器具が必要です。

そのため、寸法公差範囲が0.1mmなどの一般的な精度の場合はノギスで測定するのが一般的です。

また、3次元測定機を使えば様々な溝形状に柔軟に対応しながら測定を行うことができますが、機上での測定が難しいため、精度を求めると内側マイクロメーターや専用の測定器を準備しなければなりません。

端面溝入れバイト

端面溝入れバイトと一口にいっても、様々な形状があります。

- 外径バイトと同じ向きに取り付ける角バイト

- 外径バイトと直角(横向き)に取り付ける角バイト

- 内径バイトホルダに取り付けるバイト

どの形状にもメリット・デメリットや特徴がありますので、目的の加工に適するものを選定する必要があります。

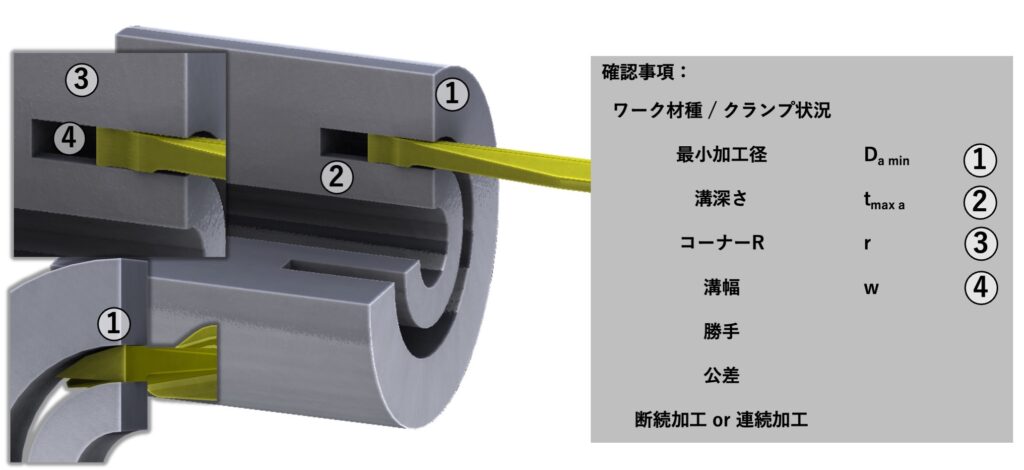

最小加工径と最大加工径がある

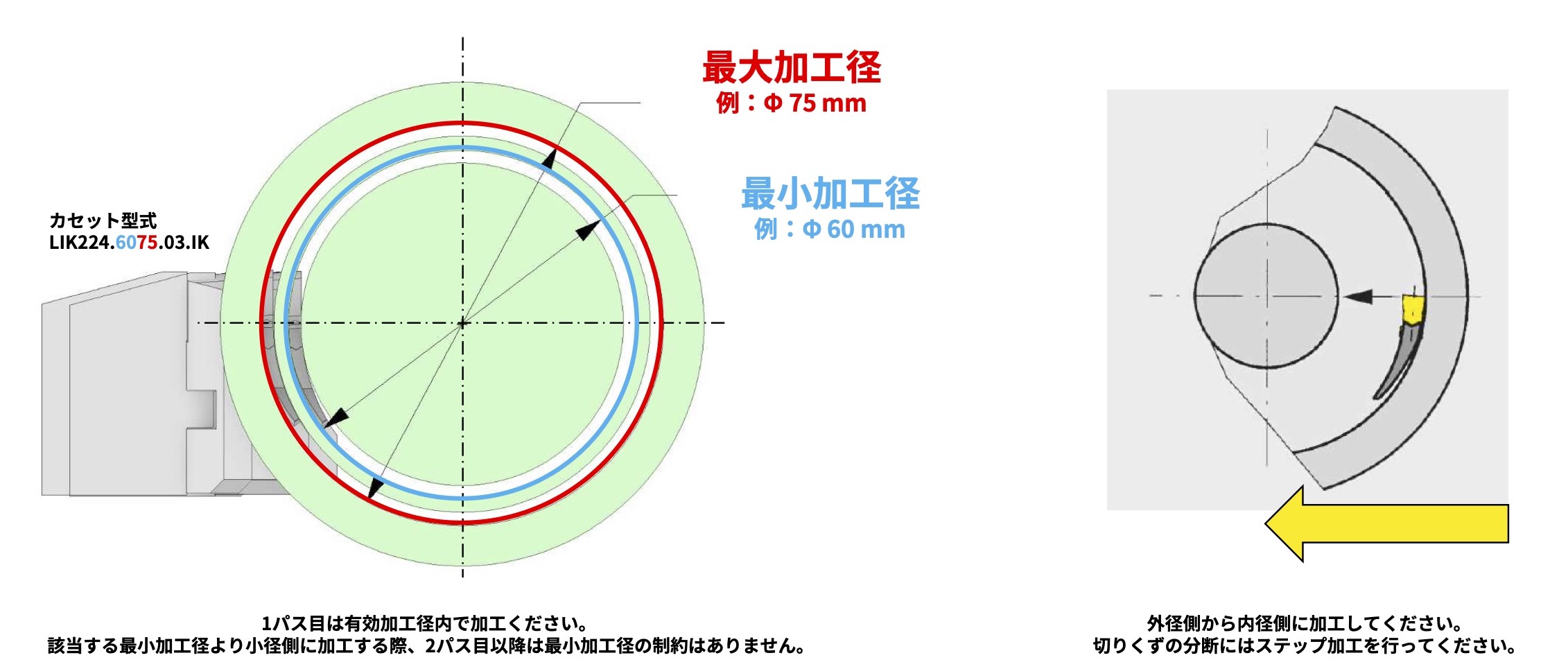

端面溝入れバイトには、その形状によって最大加工径と最小加工径があります。

最大加工径とは、その径より大きい溝入れ加工を行おうとするとバイトの側面がワークにぶつかってしまう径、同様に最小加工径は、その径未満の加工を行うとぶつかってしまう径です。

下図(端面方向からワークを見た断面図)をご覧いただくと分かりやすいと思います。

図示された最小加工径より小さくても、最大加工径より大きくても、この形状のバイトだとホルダの台座部分がぶつかってしまうことが分かりますね。

ちなみにバイトの形状によって、最大加工径はない場合がありますが、最小加工径は必ずあります。

そのため、どんな端面溝加工でも、加工を行う前に最小加工径・最大加工径の確認を怠らないようにしましょう。

最大加工径に1パス目さえ溝を入れられれば、ワーク中心側にくり広げる分にはワークとホルダが干渉することはありません。

同様に最小加工径に1パス目の溝を入れられれば、ワーク外側に繰り広げても問題ありません。

端面溝入れ加工の切削条件

端面溝入れに限らず、切削条件は、刃物の寿命やびびり、ワークの表面粗さ、切り粉のはけ具合、むしれ等様々なことに関わってくる大変重要な要素です。

切削条件は最適化すれば工具カタログ値やそれ以上を出すことができますが、私のような少量多品種を加工している技術者は、まずはカタログ値よりも低い、汎用性の高い切削条件から加工を行っています。

参考までに、私が使っている切削条件を以下に公開しましたのでぜひご活用ください。

回転数

切削速度は鋼材で100m/minを基本にしています。材料がSUSであればそこから2~3割くらい落とした条件で加工します。

ワーク剛性や工具の突き出し長さなど、状況によってはびびりやすい加工になるため、そういった場合は回転数を落として加工します。

通常のワークであれば最高回転数は2000rpm程度に設定し、径が小さくなった際に周速一定制御で回転数が上がりすぎないようにしておきましょう。

送り

送りはバイトの刃幅や材質、深さによって変えています。

私が使う頻度が最も高い刃幅の3mmでは、鋼材で0.06mm/rev、SUSで0.04mm/revで送っています。

条件としては控え目かと思いますので、溝深さが浅かったり、数ものを加工する場合などサイクルタイムを縮めたい場合はもう少し条件を上げると良いです。

2mm未満の刃幅であればもう少し控えめで鋼材で0.05mm/rev、SUSで0.03mm/revです。

また、鋼材、ステンレスともに仕上げ加工は送り速度0.1mm/rev程度で送っています。仕上げでは負荷も小さく切粉の問題も起こりにくいため、荒加工より条件を上げてしまっても問題ありません。

加工のコツ

干渉の確認は必ず行う!

先述した最小加工径と最大加工径による干渉は、加工前に必ず確認しておきましょう。

もしギリギリのところで干渉する加工でしたら、ホルダを最低限だけグラインダーで削ってしまうのも一つの手です。やりすぎると工具剛性が低下してしまうため、ほどほどにしておきましょう。

大きく干渉する場合やバイトの加工可能深さが足りない場合は、超硬ロウ付けバイトや完成バイトでバイトを自作すればコストを抑えることができます。

荒加工・仕上げ加工と分けて加工する

端面溝では、一発で仕上げてしまうより、荒加工と仕上げ加工に分けた方が良いです。その方が寸法も安定しますし仕上げ面もきれいになります。

荒加工では底面と側面ともに0.2mmずつ残して加工します。

そして最後に仕上げ加工で残しておいた0.2mmを削り取ります。このとき底面は横方向(X方向)に送って仕上げることで、切り込んだ跡をつけずにきれいに仕上げることができます。

ステップの入れ方

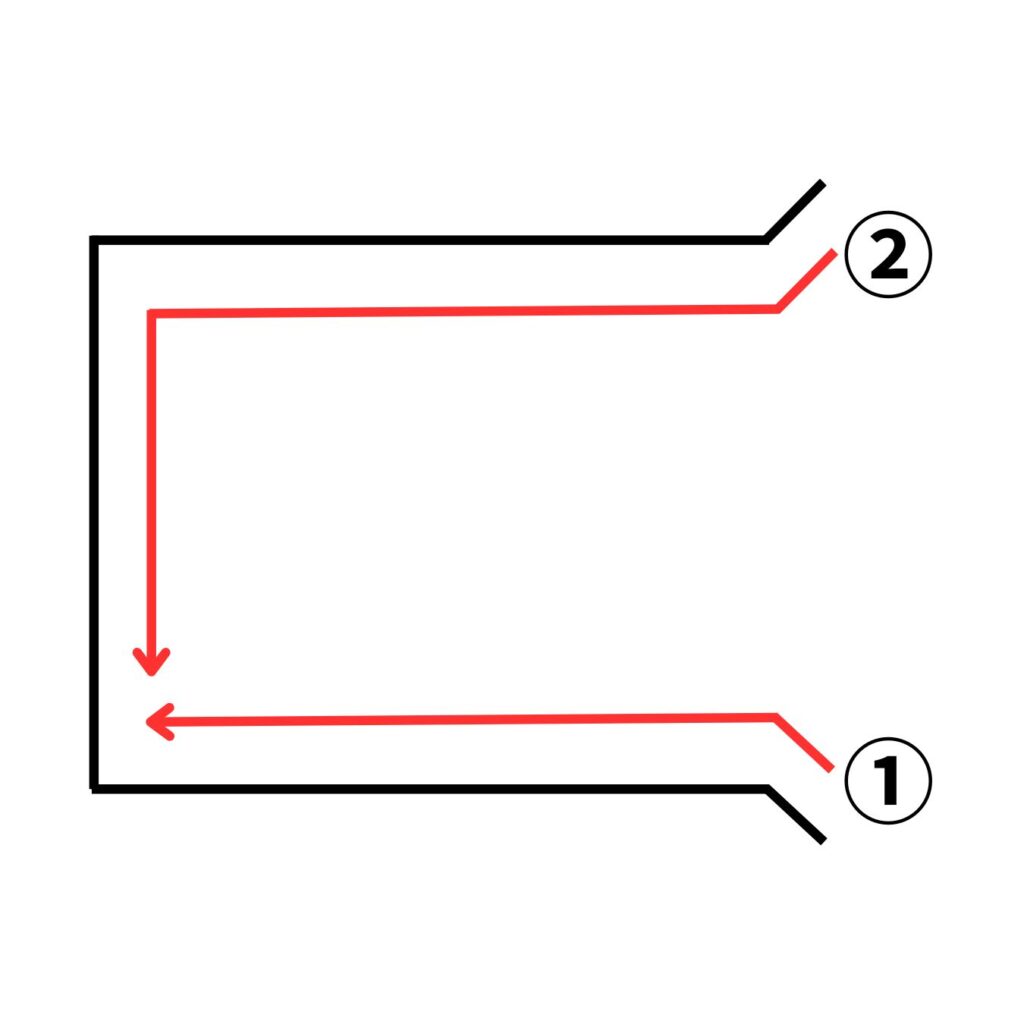

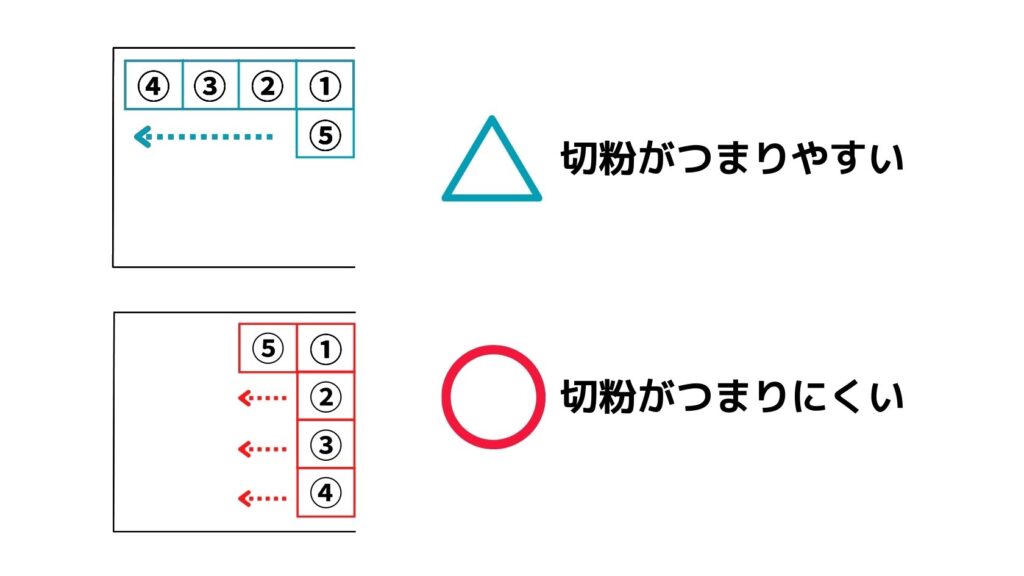

特に荒加工において、NC旋盤では切り粉を切るためにバイトの動きにステップを入れるのが基本です。

ステップは溝幅の半分ずつくらいを目安に入れましょう。刃幅3mmであれば1.5mmずつは入れたほうが良いです。

ただステップを入れれば良いというわけではなく、例えステップを入れていても1点に深く溝を入れすぎていると切粉が噛み込む原因になります。

私はオークマの対話でプログラミングを行っていますでの、基本ノンステップの設定で、”可能深さ”を浅めに設定しておき、刃幅の半分くらいの径まで切り込んだら、逃がしたうえで横方向に移動し、その深さまでまた切り込む、溝幅分の荒加工を終えたらまたさらに深く切り込む、ということを繰り返して、例えば1.5mmずつ溝幅を荒加工しています。

文章でお伝えすると分かりにくいかと思いますので、下に図示しておきますね。

端から加工する

幅広の端面溝の場合、溝の端から加工するようにしましょう。外端、内端のどちからら始めたらよいかについては、手持ちのバイトが入る方を選びます。1パス目で端を加工して確認しておけば、逆側に繰り広げる分には干渉の心配はありません。

クーラントはしっかり当てる

端面溝に限ったことではありませんが、クーラントをしっかり当てることで潤滑されて切削抵抗が下がり、その水圧や冷却効果によって切粉が捌けやすくなり、精度が安定します。

クーラントノズルを調整し、刃先に向けておきましょう。

特殊な端面溝入れと、その工具

端面溝入れ加工で困ることが多いのが、深溝と小径溝の2種類です。そのどちらも加工自体の難易度も高いのですが、最も困るのは「工具がない」という問題です。

本項ではそれぞれの加工とその工具についてご紹介しました。

端面の深溝

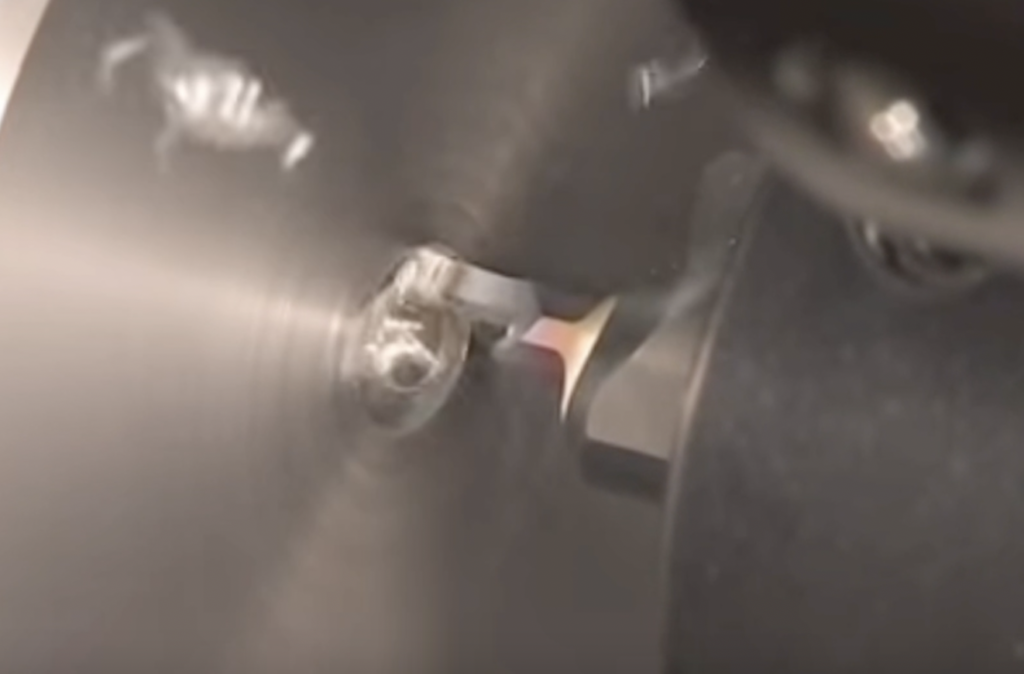

深い端面溝入れは、旋盤加工の中でも難しい加工です。

特に下動画の冒頭のような、深さありながらも溝幅が狭い加工はかなり難易度が高いです。

加工に合わせた工具を自作で用意するのが低コストですが、このレベルの加工となると剛性の高い工具を研ぎ上げるのがかなり難しくなります。

状況や研ぎの練度にもよりますが、素直に既製品を購入してしまうのが無難です。

とはいえ、国内のメーカーではこれほどの深溝に対応した工具は販売していません。

工具が見つからない場合、HORNのような溝入れ工具に特化したメーカーから探してみましょう。

深溝対応の端面溝入れバイト

こちらはHORNのシステムA110です。

溝幅3mmで深さ30まで対応できるという驚異的な深さです。また、それでいて最小加工径がφ20からいけるというのですから驚きです。

この加工ができる工具を自作で準備するのはかなり難しいでしょう。

他にも多くの深溝工具がラインアップされています。HORNの溝入れバイトについては後述しています。

小径の端面溝入れ

深溝と同様に、小径の端面溝入れも難易度の高い加工です。

小径の端面溝入れバイトは、一般的なグラインダーでは細かすぎて研ぎ上げるのが難しく、工具剛性も確保しにくいため、例え自作で作れたとしても工具が折れやすいです。

小径対応の端面溝入れバイト

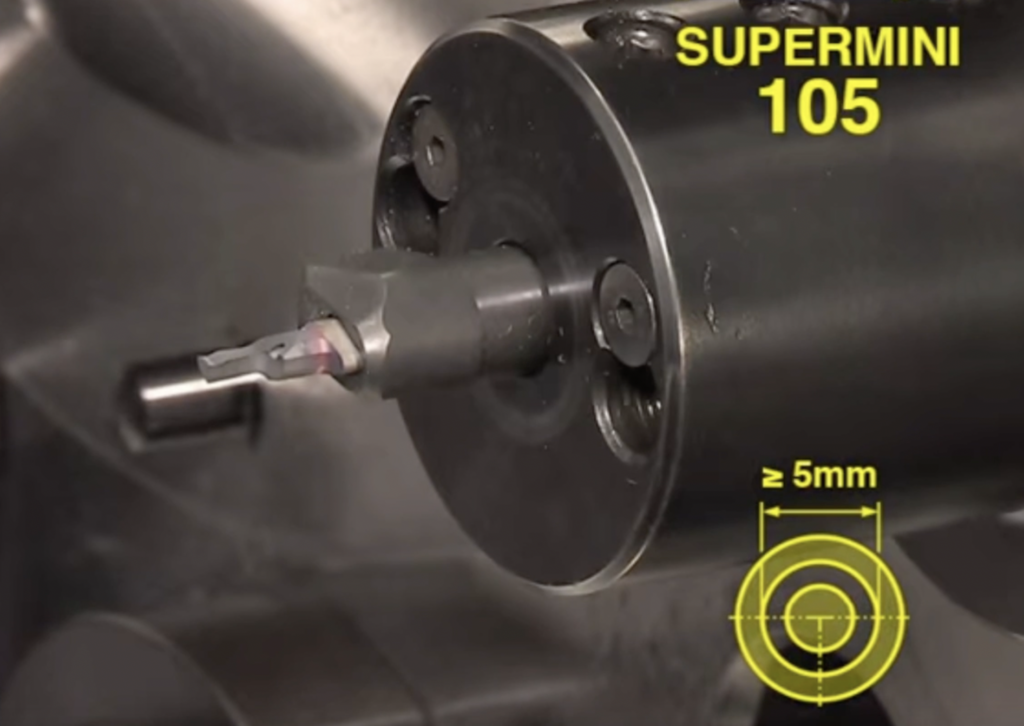

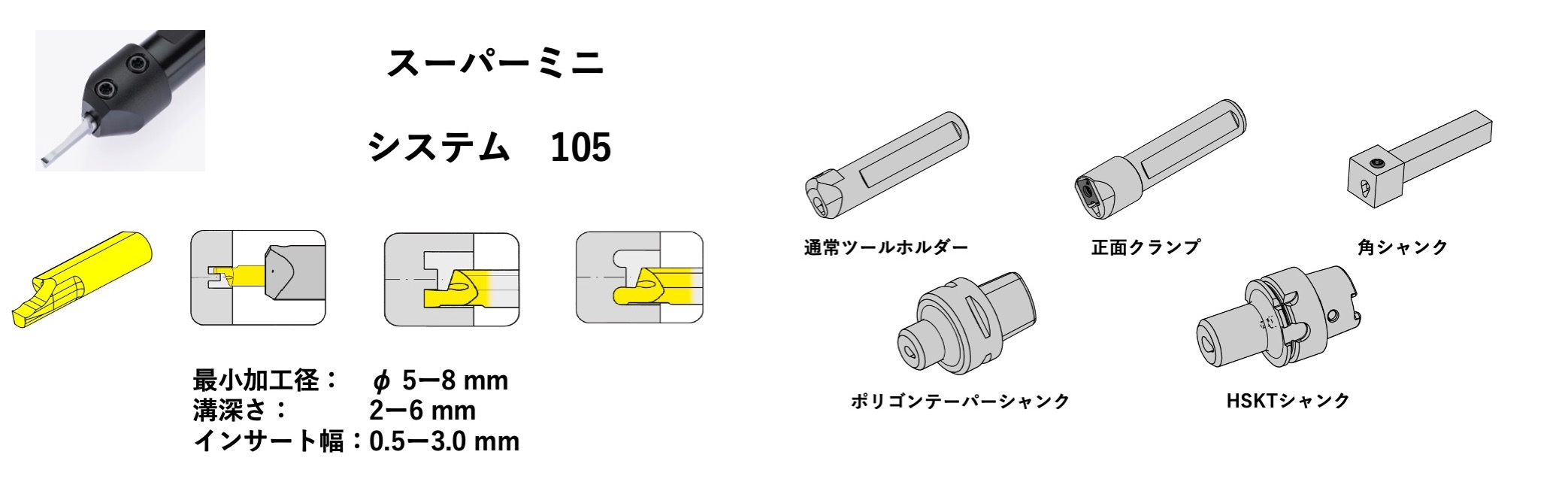

下画像の工具はHORNのシステム105です。

ステッキ形のバイトで、なんとφ5の小径溝を加工できてしまいます。

工具の詳細についてはこちらの項でご紹介しています。

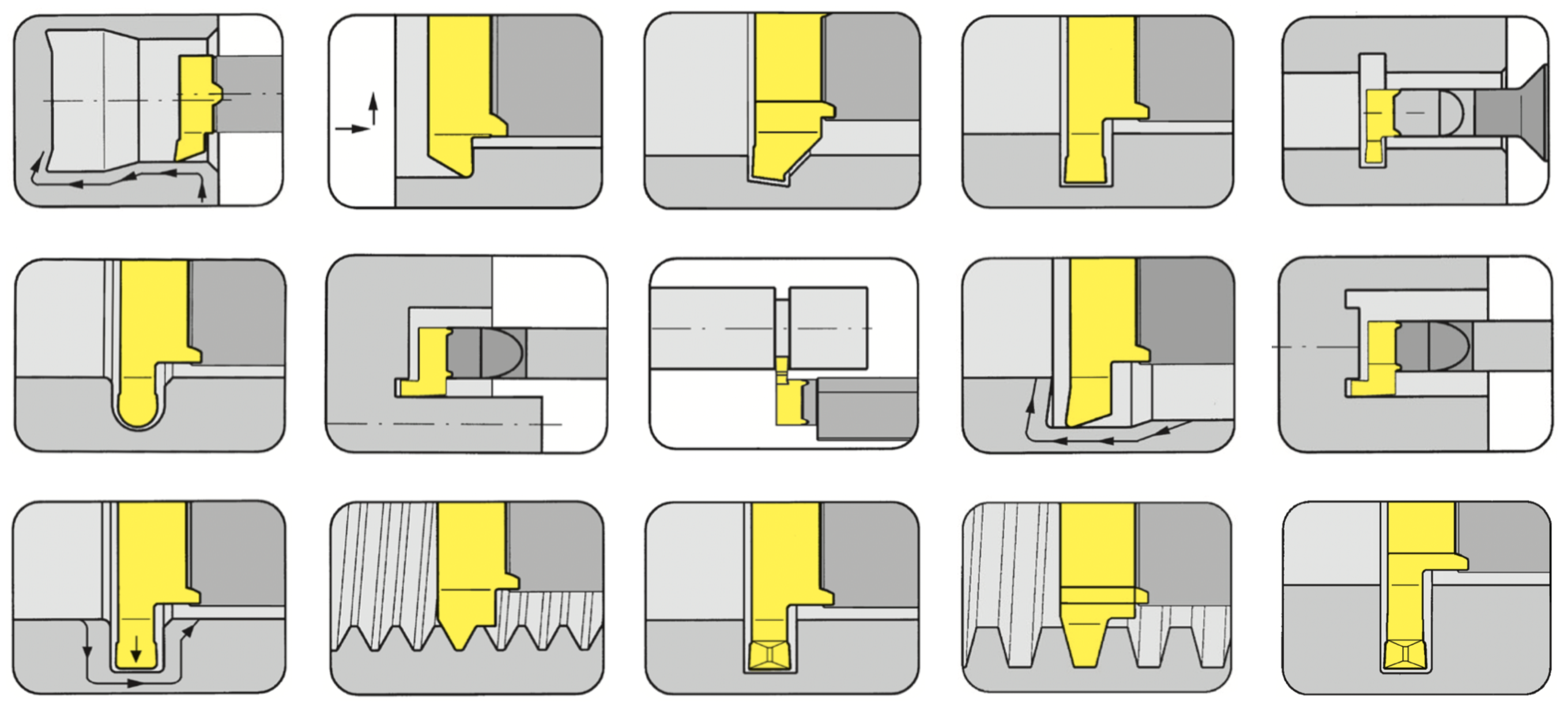

端面溝入れ加工の応用

端面溝入れは、通常の加工以外に応用的な加工がいくつかあります。

これらを使いこなせると加工の幅が広がりますので、ぜひ挑戦してみてください!

端面方向へ突切り加工で材料のくり抜き

通常、フランジ形状の材料に大きい穴を開ける場合は、ドリルで穴を開け、その穴を穴ぐりバイトで繰り広げて加工を行います。

ですが、端面溝入れバイトで端面方向へ突っ切り加工を行うことで、材料をくり抜くことができます。

この方法を活用することで、加工時間を大きく短縮できます。

注意点として、この方法は汎用旋盤でのみ使えます。NC旋盤では危険ですので行わないようにしましょう!

端面溝バイトで倣い加工

倣い加工は、X方向にもバイトを動かすことで単純な溝形状でなく動画のような異形状の溝を加工できる方法です。

バイトの剛性が低いX方向に負荷のかかる加工のため、剛性の高い工具を使用する必要があります。

難しい端面溝入れはエンドミルでフライス加工を行うのも選択肢のひとつ!

たった1点の加工品のために高価な端面溝入れバイトを購入したり、長い時間をかけてバイトを自作していては割に合いません。

その場合は、端面溝をフライス加工で行うことを選択肢に入れると良いです。

精度の必要な溝であっても、底面だけエンドミルで仕上げ、溝の外側と内側は細い内径バイトを使って繰り広げればR溝や高精度な溝加工も可能です。

端面溝入れバイトの選定方法とおすすめのメーカー

先述の通り、端面溝入れバイトには様々な形状があります。

その選定方法と、有名なメーカーをご紹介しますので、参考にしてください。

端面溝入れバイトの選定方法は?

端面溝入れバイトを選定するにあたって、確認するべき特に重要なポイントは以下の3点です。

- 最小・最大加工径

- 最大溝深さ(刃長)

- 刃幅

これらの要素は下図を見ながら確認するとイメージしやすいかと思います。

以下に一つずつ解説を加えておきます。

最小・最大加工径

最小・最大加工径については、加工したい溝に合っていないものを選ぶと、バイトがワークに干渉してしまい溝が加工できませんので注意が必要です。

バイトの形状によっては最大加工径がなく(無限大)、最小加工径のみ気にすれば良いものもあります。

最大溝深さ(有効刃長)

溝深さについても同様に、目的の深さより刃長が短いバイトでは加工が不可能になってしまいます。

とはいえ、目的の深さより長すぎるのも問題です。最大溝深さが深ければ深いほど、つまり刃長が長ければ長いほど剛性が下がり、びびりや逃げが起こりやすくなってしまうためです。

刃幅

刃幅も同様にバランスの良いものを選択する必要があります。刃幅は小さければ小さいほど剛性は下がりますが、びびりについては刃幅が大きいほうが起きやすいです。その理由は、刃幅が広がるほど刃先の接地面積が大きくなり、切削抵抗も大きくなるためです。

(びびりの3要素のひとつ、切削抵抗が大きくなるほどびびりやすくなります。びびりの3要素についてはこちらの記事をご覧ください)

他にも、インサートの選定においては、コーティングやノーズRを適切に選択する必要があります。

このあたりは、工具メーカーに直接電話をして確認してから注文したほうが間違いないかと思います。

京セラをはじめとした国内メーカー

端面溝入れバイトは、国内でも様々なメーカーが販売しています。

私は特にタンガロイと京セラのバイトをよく使いますが、品質も良く特に問題なく使用できています。

ただ、国内メーカーの端面溝入れバイトは、どこをとってもラインアップが海外メーカーと比べて少ないというのが難点です。

HORN

端面溝入れバイトについては、小径や深溝など特殊な形状に対応する必要があるため、ラインアップが豊富なメーカーから選ぶのがおすすめです。

そこで当サイトがおすすめしているのがHORNの工具です。

HORNはドイツの工具メーカーで、大企業であるにもかかわらず溝入れ工具に特化しているのが特徴です。

世界70ヶ国以上に展開する海外では大変有名なメーカーで、日本での知名度も急速に高まってきていますのでご存じの方も多いのではないでしょうか。

HORNの端面溝入れ工具

本項では、当サイトがおすすめしているHORNの工具について詳しくご紹介します!

おそらく、HORNで工具が見つからない端面溝バイトであれば他のどのメーカーでも見つかりませんので、HORNだけ確認しておけば良いという楽さがあります。

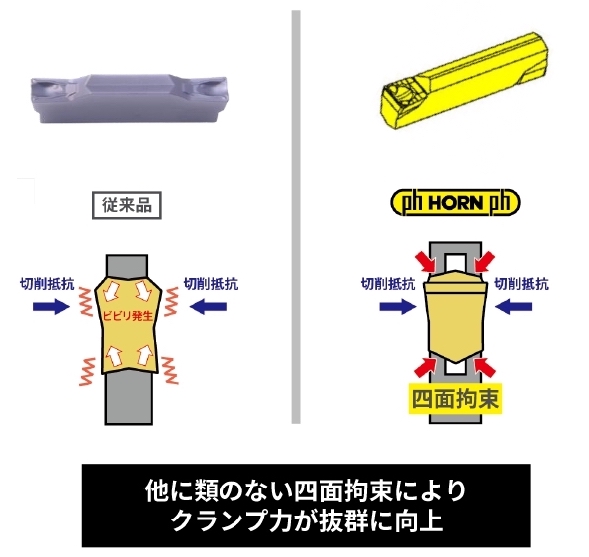

HORN社製工具の特徴

高い工具剛性、耐びびり性能

HORNの工具は、高剛性にこだわりを持って作られています。

例えば下画像のように溝入れ工具のチップ形状だけ見ても、剛性を最大限高めるために国内メーカーとは異なる形状をしています。

実際に展示会で工具を触っても、ずっしりと重みがあるプリハードン鋼がホルダの材質として使われていたり、ボーリングバーの超硬母材から自社生産していたりと、剛性へのこだわりが強く感じられるメーカーです。

幅広い溝入れ工具ラインアップ

溝入れ工具に特化しているということもあり、工具のラインアップは国内メーカーを大きく引き離しています。

私の経験上、他のどの工具メーカーよりも多様な溝入れ工具が揃っており、他社工具で不可能だった加工がHORNの工具でなら対応可能だったことが何度もあります。

その他にも内部給油への幅広い対応や、ブレーカーつきインサートの豊富さも特徴で、品質重視の工具メーカーといえます。

HORN製端面溝入れ工具の種類

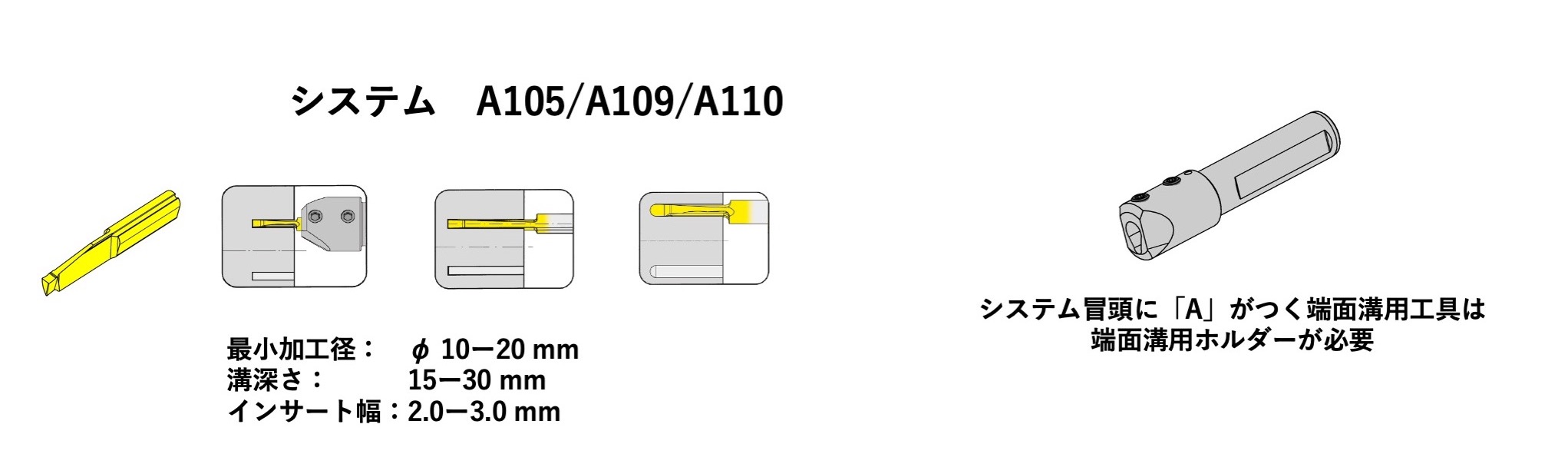

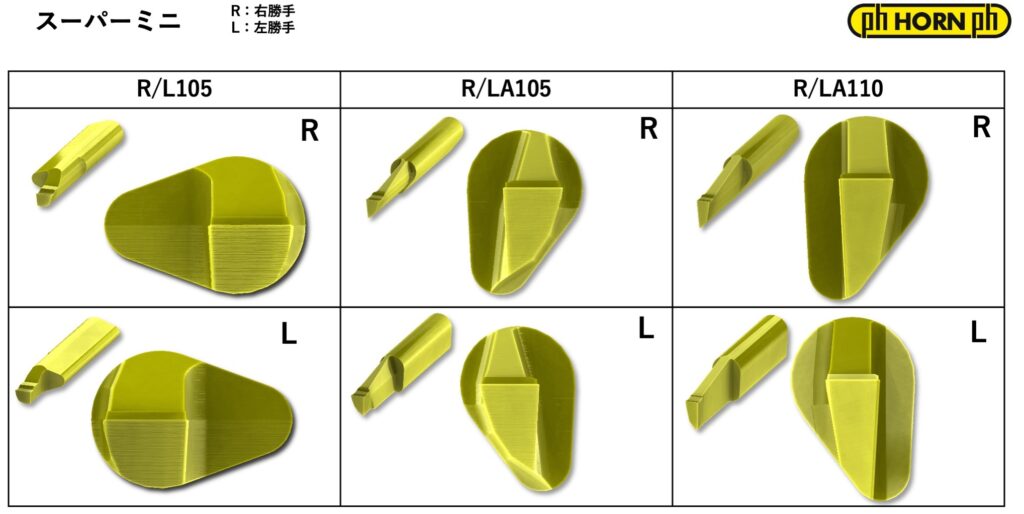

スーパーミニ

スーパーミニはステッキ状のバイトで、驚くべきことに最小加工径φ5の極小径にも対応しています。

そして先項でもご紹介した、最小加工径φ20でありながら最大溝深さ30mmまで対応したバイトもスーパーミニのラインアップの一つです。

スーパーミニの端面溝入れバイトには、システム105、A105、A109、A110の4種類があります。

それらの特徴と形状を、以下に掲載しておきます。

また、当然ながらHORNのスーパーミニシリーズのラインアップは端面溝入れ工具だけではありません。スーパーミニのその特徴やその他に対応する加工についてはこちらの記事でご紹介していますので、ぜひご覧ください!

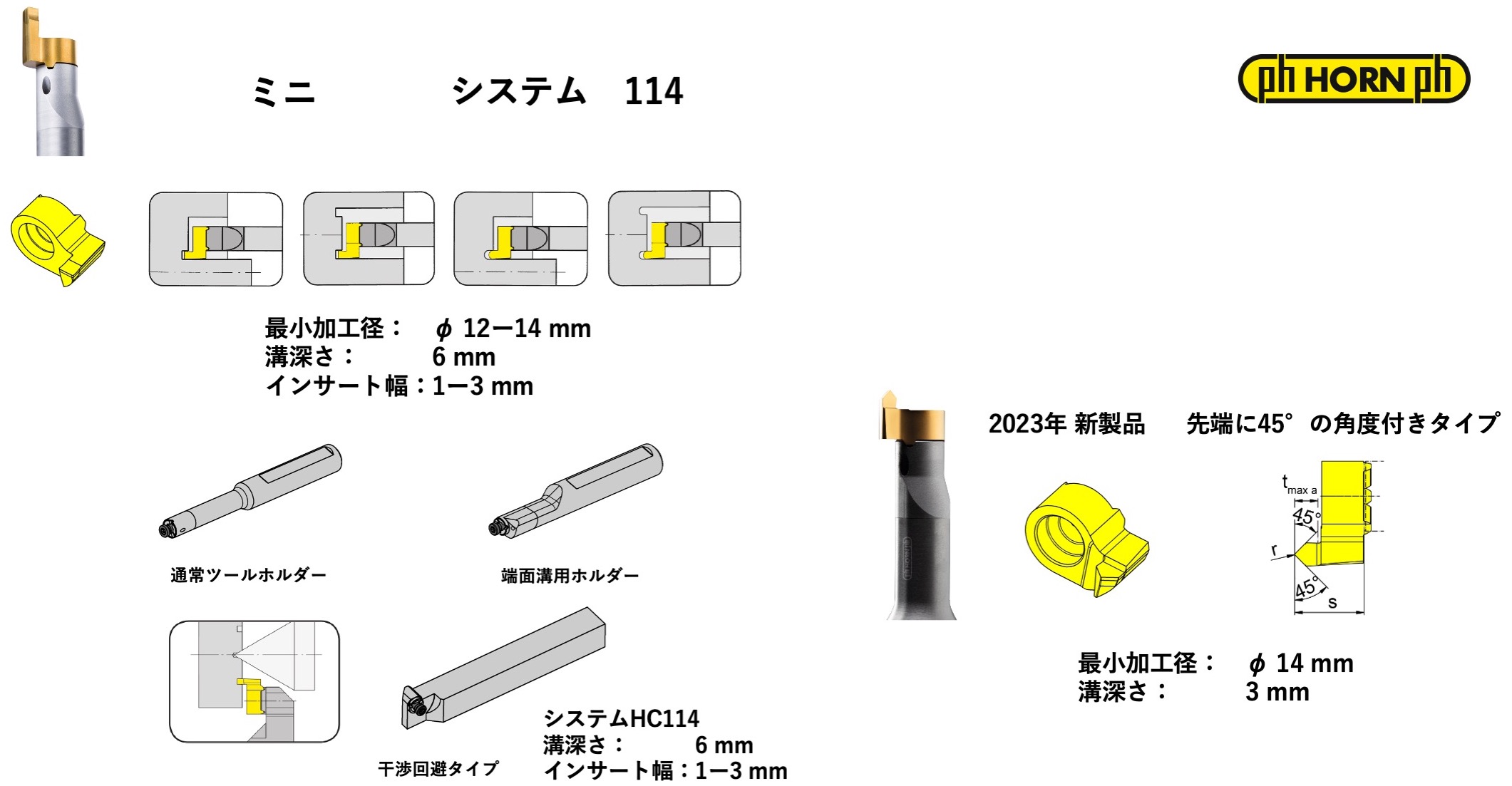

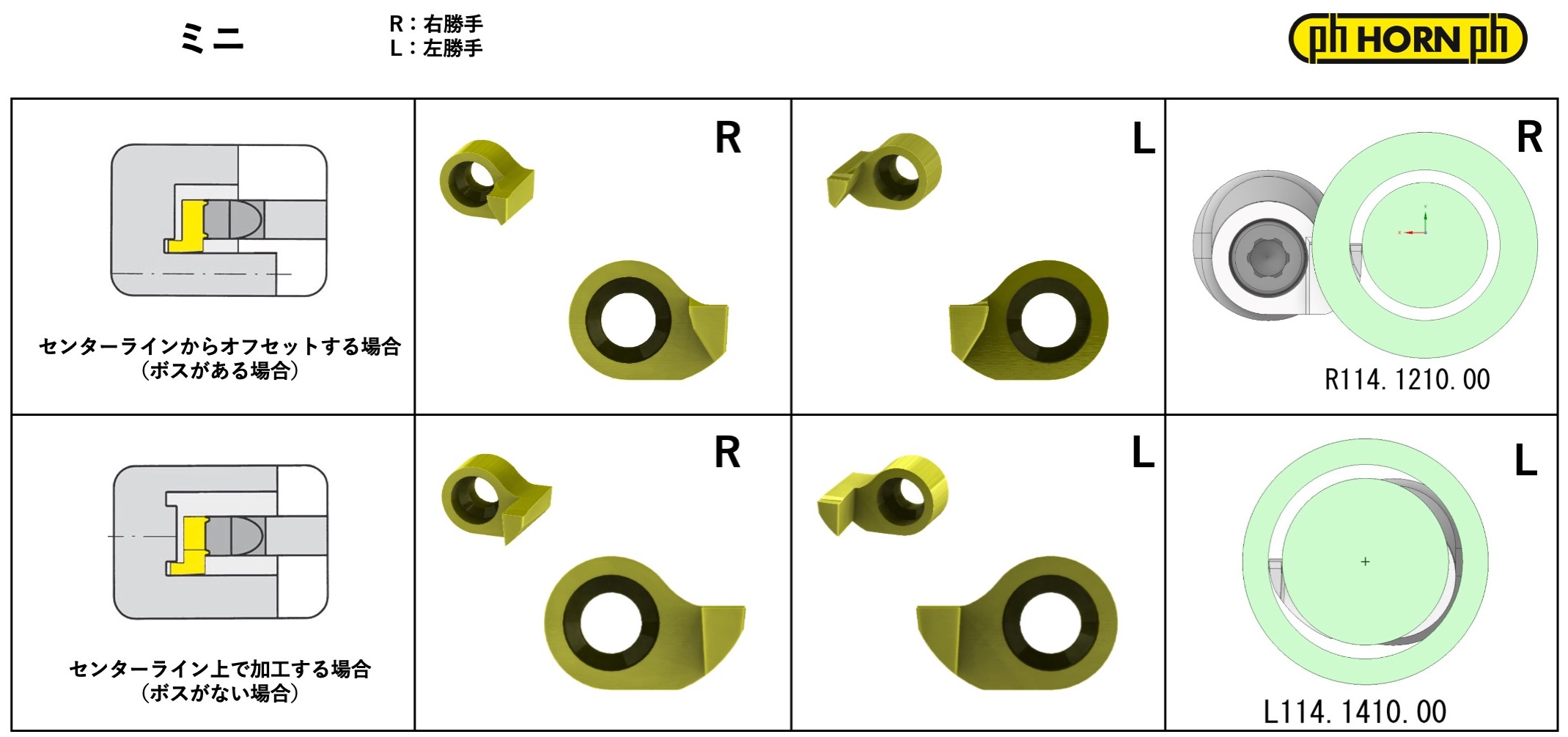

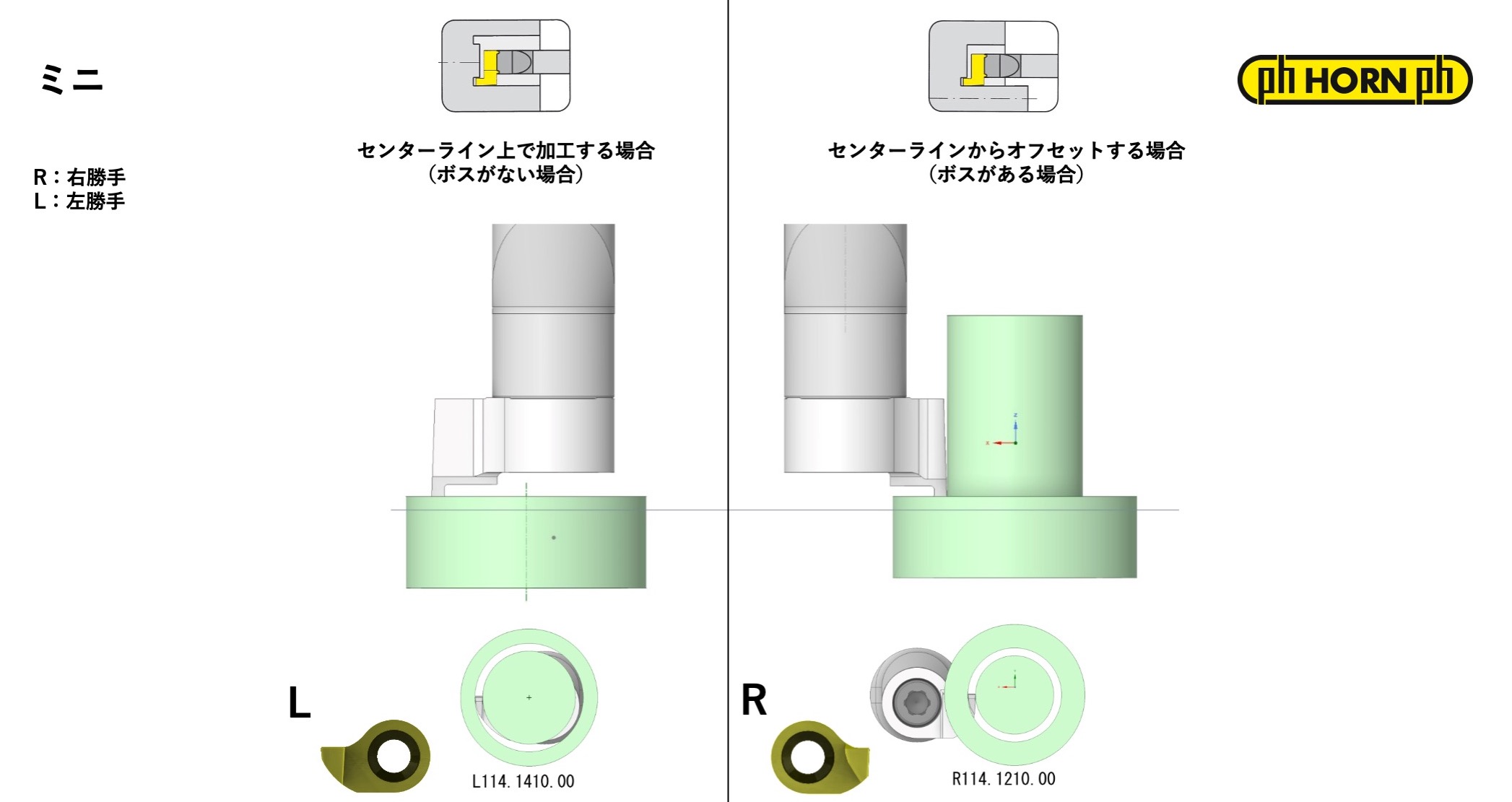

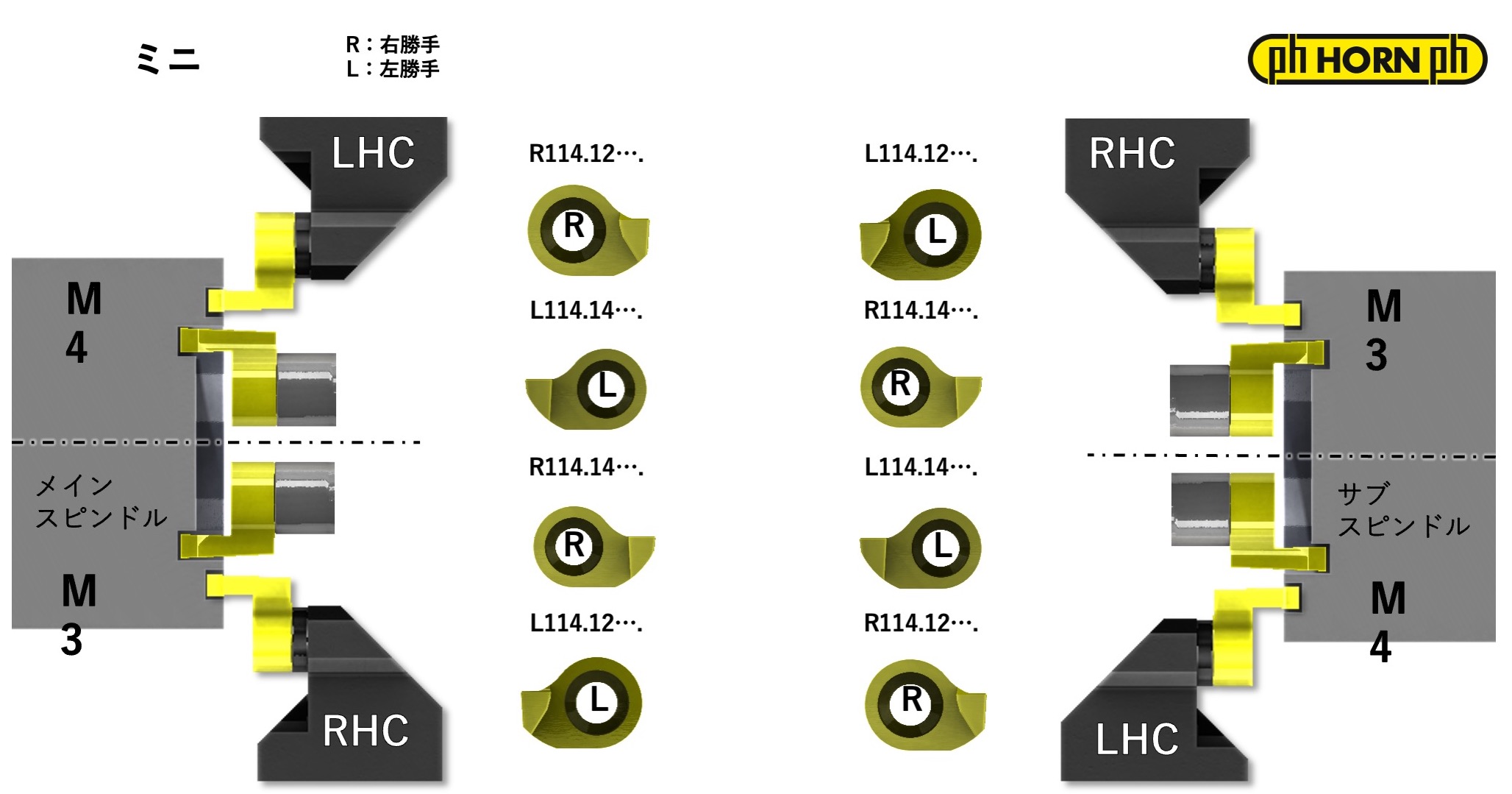

ミニ

ミニ・シリーズは、インサートを交換するだけで中ぐりやねじ切り、内径溝入れなど様々な加工に対応できることが強みです。

そして超硬シャンクで剛性が高いため、かなり深い位置の端面溝入れにもびびりなく対応することができます。

端面溝入れ用のものについてはシステム114になります。

ミニ・シリーズは、その汎用性の高さが秀逸!

ミニ・シリーズは、1本のホルダでかなり多様な加工ができますので、特に少量多品種を加工する町工場に推したい工具です。

当サイトでも、以前に以下の記事でご紹介しています。

システム15A、25A

システム15A、25Aも小径用の端面溝入れバイトです。

ミニやスーパーミニと違って通常の溝入れバイトと同様の構造をしており、インサートも2コーナー使えるものがラインアップされています。

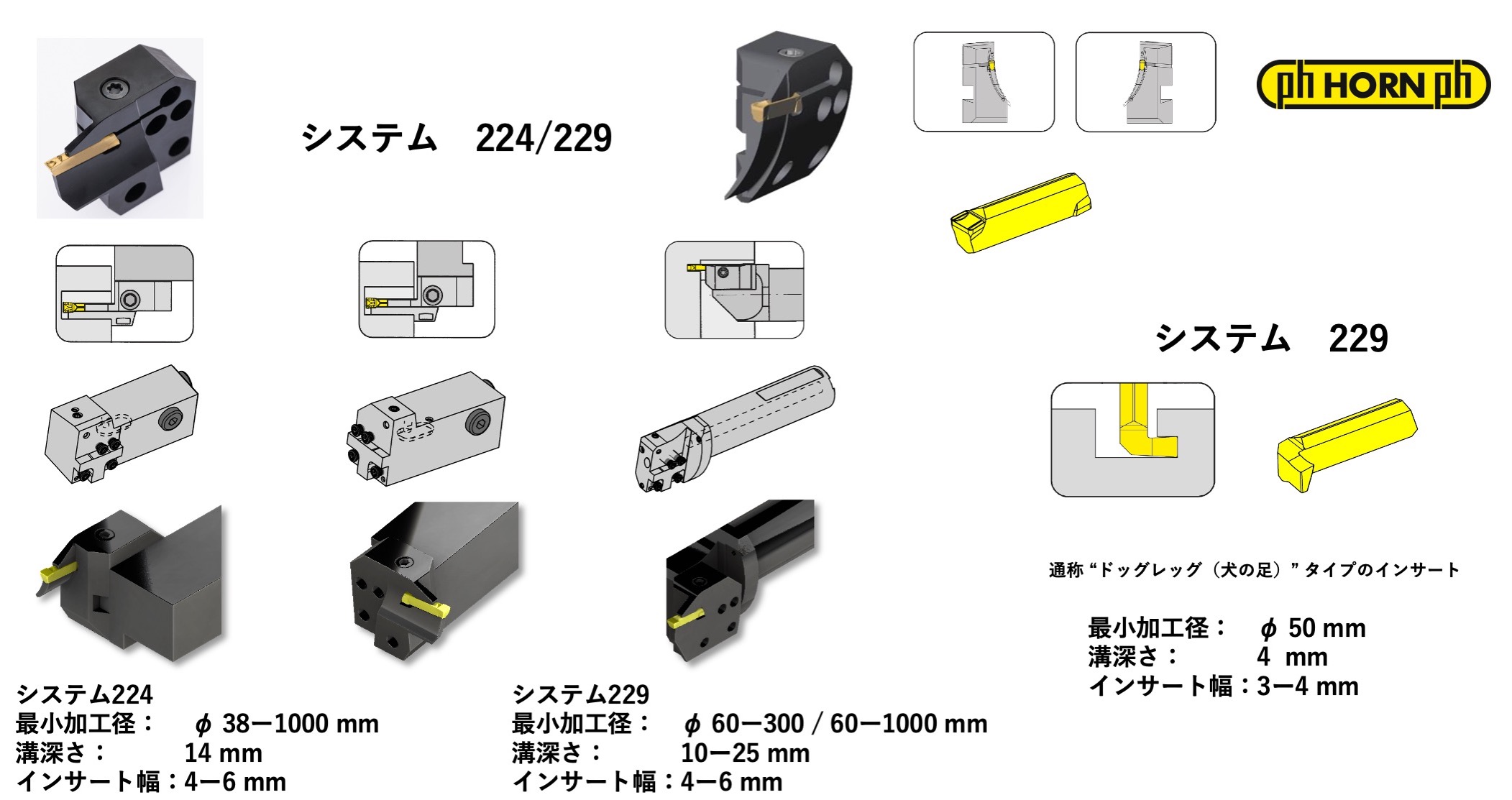

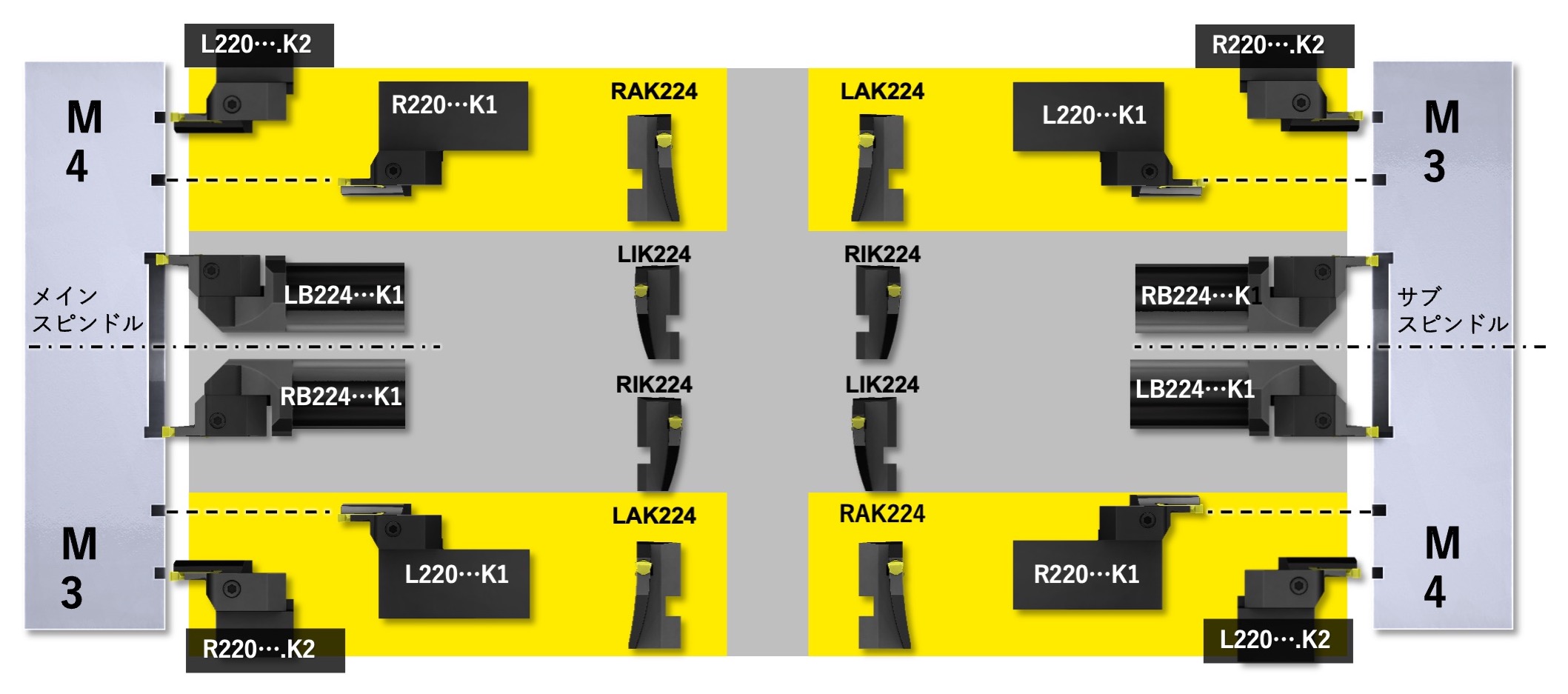

システム224、229

システム224、229は、最も一般的な形状の端面溝入れバイトと、カセットタイプのバイトがラインアップされています。

カセットを交換することで、φ38~1000と、多様な径に対応した加工が可能です。

動画を見ていただくと分かるように、カセットタイプでありながら、かなりの剛性を持っていることが分かります。

カセットを取り付けるためのホルダの形状は、目的に合わせて大きく分けて3種類から選ぶことができます。

システム229の面白い特徴として、ドッグレッグ(犬の足)タイプのインサートがラインアップされている点です。このインサートを使うことで端面溝の中の溝加工という特殊な加工を行うことができます。

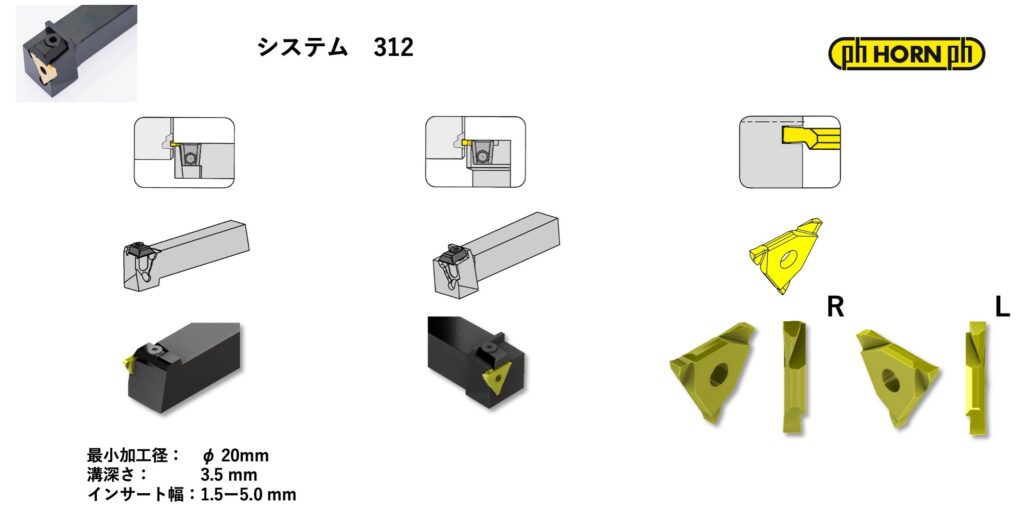

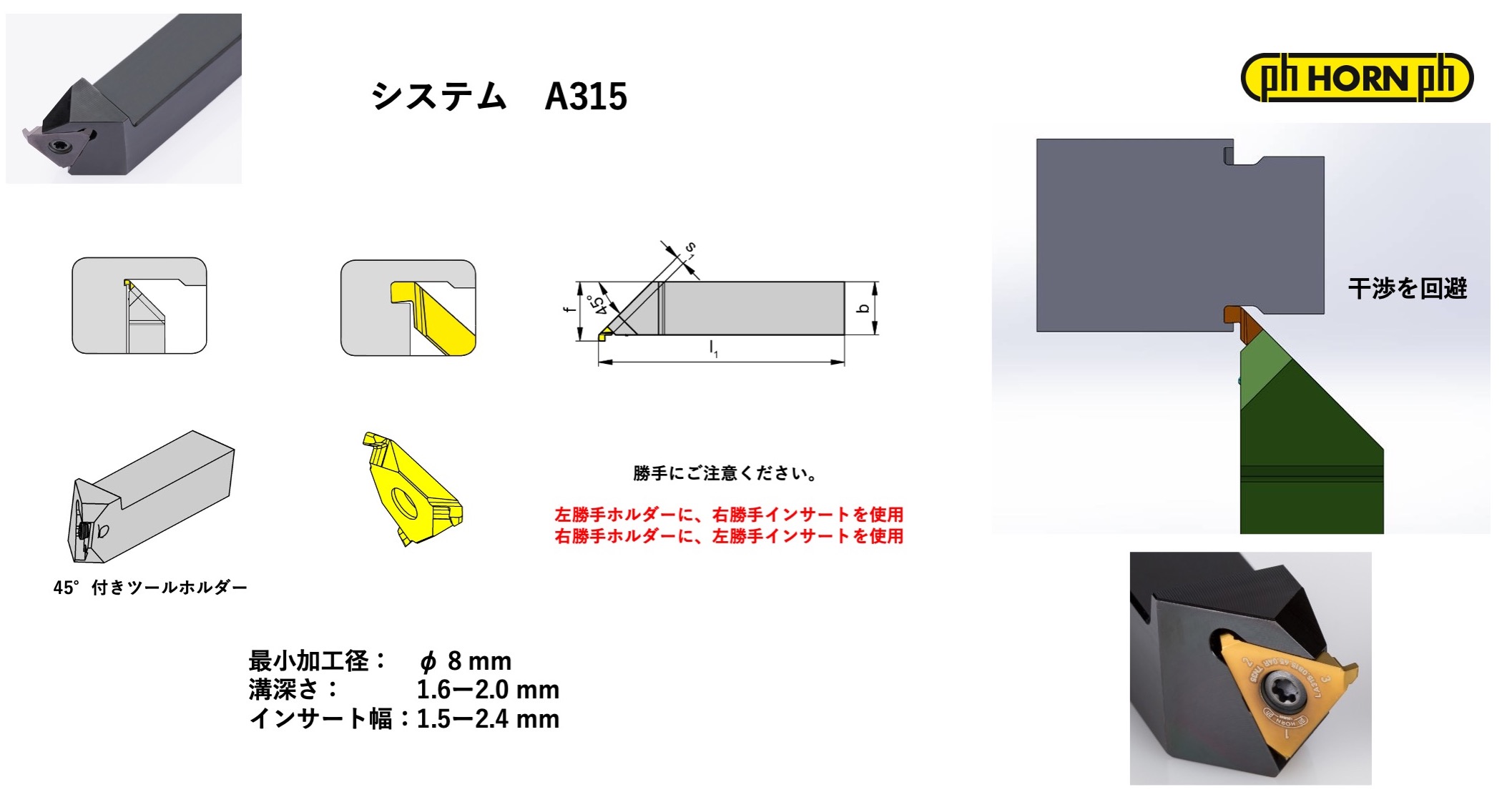

【3コーナーインサート】システム312、A315

HORNでは、端面溝ではめずらしい3コーナーインサートモデルも扱っています。

コーナー数が多いため、端面溝の加工頻度の多い方は経済的に活用できます。

特殊形状が加工可能なシステムA315

システムA315では、特殊形状が加工可能なチップ形状もラインアップされています。

このようなめずらしい形状にも既製品で対応できるのがHORN製工具の魅力の一つです。

工具選定の電話相談も可能

海外メーカーというと、サポート面が不安な印象もありますが、HORNはその点も充実しています。

下記の電話窓口より、国内の工具メーカーと同様に電話で技術相談を受け付けています!

こちらの電話番号(IZUSHI 刈谷テクニカルセンター)で電話相談が可能です。

→HORN工具に関する技術相談窓口(IZUSHI 刈谷テクニカルセンター)TEL:0566-62-8075

総括:端面溝入れ加工のまとめ

- 端面溝入れ加工は旋盤加工の中では比較的少ない加工で、ノウハウ蓄積が難しい

- 深い溝や小径の溝加工には専用の工具が必要

- 旋盤を使用した端面溝入れは、高い精度で加工可能

- 精度を出すための測定には専用の測定器具が必要

- 端面溝入れバイトには様々な形状があり、選定が重要

- バイトの形状によって最小・最大加工径が異なる

- 切削条件の最適化が工具の性能を最大限に引き出す

- 干渉の確認と適切なステップの入れ方が重要

- 倣い加工やフライス加工を選択肢に含めると良い

- 端面溝入れバイトの選定には最大溝深さや刃幅も考慮する

- 溝入れ工具に特化したメーカーであるHORNは豊富なラインアップと高剛性で知られる