切削加工で発生する切粉(きりこ)を細かく分断し、スムーズに排出するために不可欠な存在である「チップブレーカー」。

加工現場に身近な存在である一方で、「種類が多くて違いがわからない」「どれを選べばいいの?」と悩んでいる方も多いのではないでしょうか。

本記事では、旋盤加工におけるチップブレーカーの種類やそれぞれの特徴・選び方をわかりやすく解説しています!

荒加工と仕上げ加工の違いから、外径・内径・溝入れ・ねじ切り・極小内径用といった加工別のポイントまで丁寧にご紹介していきます。

さらに、後半ではおすすめの工具もご紹介しています。

「今使っている工具・ブレーカーを見直したい」という方も、ぜひチェックしてみてください!

チップブレーカーの種類とは?荒加工用・仕上げ加工用でどう違う?

チップブレーカーの種類を解説するのに欠かせないのが、「荒加工用」 と 「仕上げ加工用」のブレーカーの違いです。

この2つの用途では、ブレーカーの目的や構造が大きく異なります。ここでは、それぞれの特徴を詳しく解説します。

荒加工用チップブレーカーの特徴

荒加工は、一回の切り込み量をなるべく増やし、材料を一気に削り取る工程です。そのため、以下の特徴を持つチップブレーカーが使用されます。

・深い溝・大きな曲線形状

大きく深めのブレーカーで太い切粉を折り曲げて分断し、多量の切粉を効率よく排出します。

・強度重視の設計

荒加工では切削抵抗が大きいため、刃先が欠けにくい設計のブレーカーになっています。

・切削抵抗の安定化

チップブレーカーが切粉を効率的に排出するため、切粉の噛み込み等がなくなり、加工が安定します。

仕上げ加工用チップブレーカーの特徴

一方で仕上げ加工は、表面を滑らかに整えたり、寸法精度を出すための工程です。ここでは以下のような特徴を持つブレーカーが活躍します。

・浅い溝・小さな曲線形状

細い切粉を曲げられるよう、小さく浅い溝が施されています。

・切削抵抗の低減

切れ刃が比較的鋭い形状になっており、切れ味よく材料を切削できるため、切削抵抗が下がり、きれいな面に仕上がります。

・切粉排出のコントロール

極細で分断が困難な切粉でも排出の方向や曲がりをコントロールし、安定して排出します。

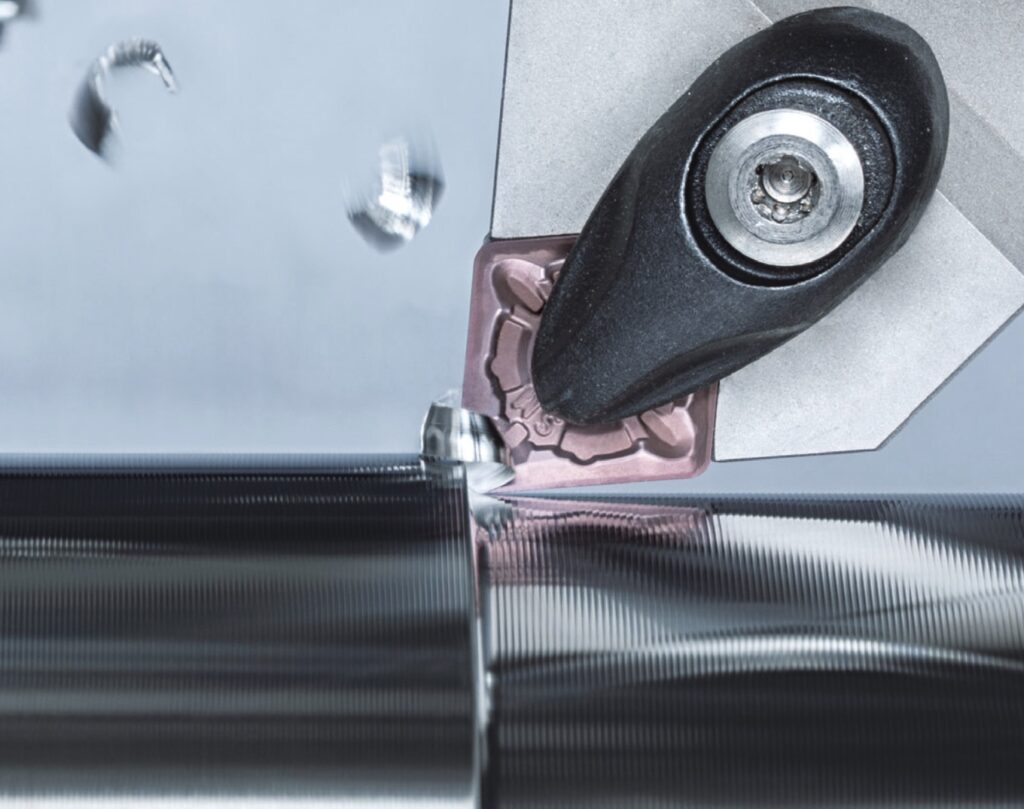

下画像を見比べると、ブレーカー形状の違いは荒用と仕上げ用で一目瞭然です。

荒加工用と仕上げ加工用の使い分け

簡単にまとめると、以下のように用途によってチップブレーカーを選ぶのが一般的です。

| 用途 | 特徴 | メリット | 注意点 |

|---|---|---|---|

| 荒加工用 | 深い溝、頑丈な刃先 | 大きい切込みに耐える | 切削面が粗くなりやすい |

| 仕上げ加工用 | 浅い溝、鋭利な刃先 | 美しい仕上がり、精度向上 | 刃先が欠けやすい |

外径・内径バイトに使われるチップブレーカーの種類と特徴

旋削加工で使われる外径バイトや内径バイトにも、用途に応じたチップブレーカーが備えられています。

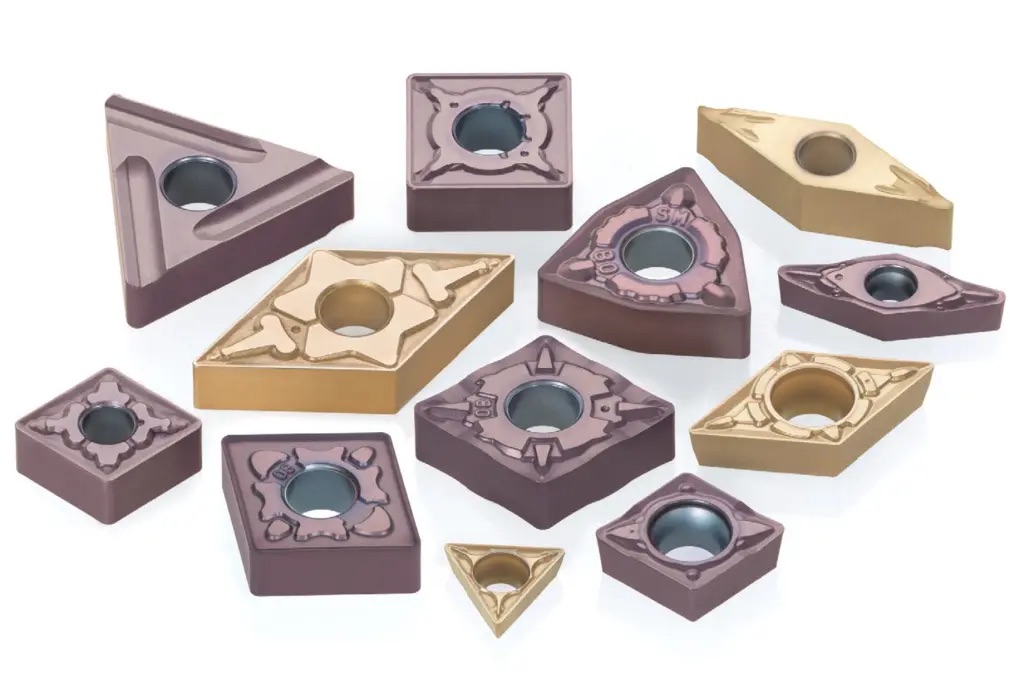

以下の画像は、さまざまな種類のチップブレーカーを示したものです。これらはほんの一例に過ぎず、実際には用途や材質に応じて膨大な数のブレーカーが存在します。

同形状チップでも多種多様なブレーカーがある!

外径・内径バイト、とりわけ最も基本的なチップであるISOインサートでは、膨大な種類のブレーカーが各社よりラインアップされています。

先ほど解説した通り、チップブレーカーは「荒加工用」と「仕上げ加工用」に大別されますが、実際はその境目がはっきりしていないものもあります。中仕上げ向けや、荒加工の中でも仕上げ寄りのものなど、細かいニーズに対応した中間的なブレーカーも多いです。

また、ブレーカーの性能には「切れ味」と「強度」のバランスも関係します。切れ味が良ければ仕上げ面はきれいになりますが、刃先が欠けやすくなります。

逆に強度を優先すると、仕上がりに悪影響が出ることも。この2つの特性も、明確に分けられるものではなく、用途に合わせた絶妙な調整がされています。

さらに、加工する材質によっても最適なブレーカーは大きく変わります。鋼やアルミ、チタンなど、それぞれの材料で、各メーカーが独自に上記の特性に合わせた工夫を凝らしています。

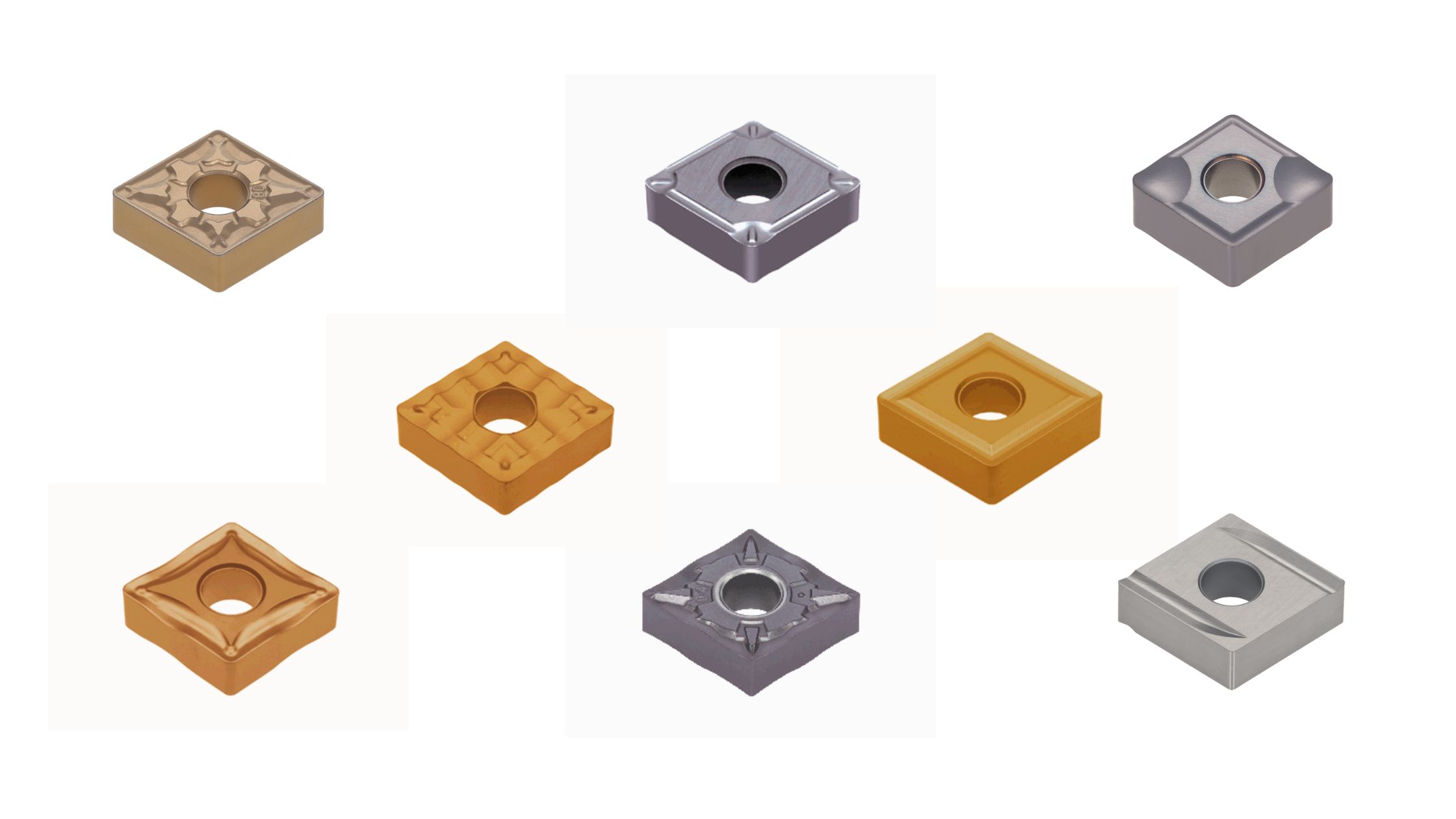

下画像のように、同じ80度のC形チップでも多様な種類のブレーカーがあります。これでもごくごく一部です。

つまり、ブレーカーは「荒加工か仕上げ加工か」だけではなく、材質や加工条件に合わせた無数の選択肢が存在します。用途にピッタリのものや、自社にとって汎用性の高いものを見つけることで、加工効率や仕上がりの質をグッと高めることができますよ。

ブレーカーの選定については、こちらの記事でも解説しています。メカニズムや形状、効果などについても書いていますので、合わせてご覧ください!

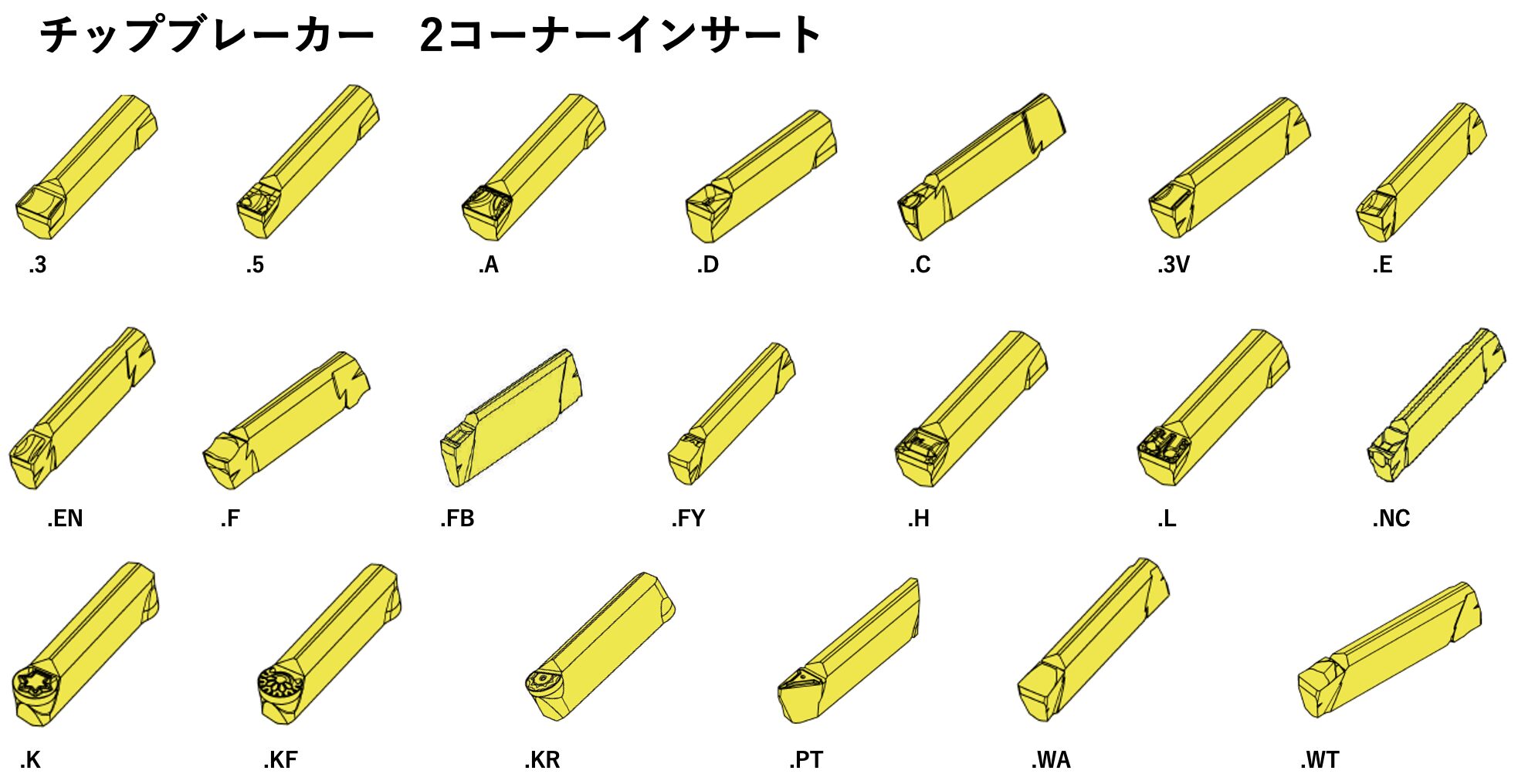

そして、チップブレーカーの種類は上記のようなISOインサートだけでなく、溝入れバイト、ねじ切りバイトなど、他工具種でも多様にあります!

次項からは、当サイトがおすすめしているHORN社の工具を例に、様々な工具種のブレーカーをご紹介します。

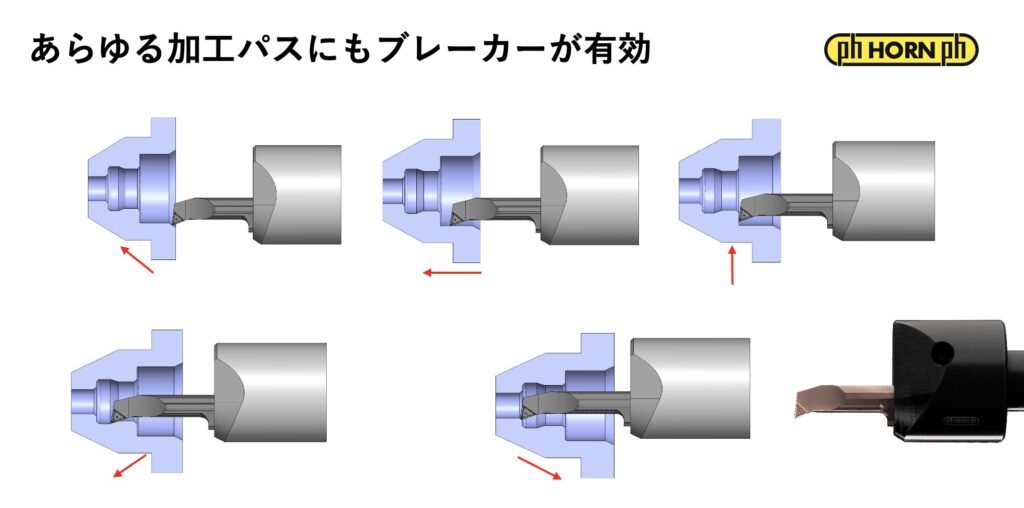

溝入れバイトはチップブレーカー選びが超重要!

溝入れ加工では、他の旋削加工以上にチップブレーカーの役割が重要になります。その理由は、狭く深い溝の中に切粉がたまりやすく、うまく排出できないと工具の破損やむしれによる加工不良につながってしまうからです。

溝入れバイトの加工は、工具が深く入り込むことが多いため、切粉をいかに効率よく排出するかがポイント。

チップブレーカーは、切粉をうまく丸めたり、細かく分断し、スムーズに逃がしてくれる役割を果たします。

溝入れ加工特有の課題

溝入れ加工では、以下のような課題が発生しやすくなります。

• 切粉の詰まり:切粉が溝にたまり、刃先が動かなくなる。

• 工具の欠けや摩耗:切粉が詰まることで、刃先に余計な負荷がかかる。

• 加工精度・粗さ品質の低下:切粉が排出されず、仕上げ面が荒れてしまう。

溝入れ・突っ切りで切粉が詰まった場合「ゴゴッ!」という大変嫌な音がします。こうしたトラブルを防ぐため、適切なチップブレーカーを選ぶことが必要です。

選び方のポイント

溝入れバイト用のチップブレーカーを選ぶ際は、以下のポイントを意識しましょう。

1. 加工したい材質に合わせる

材質や送り速度によって切粉の形状は変わります。分断しやすい材質のものであれば、より細かく確実に分断できる設計のものを、長い切粉になりがちな分断しにくい材質の場合は、切粉を丸めてコントロールしやすい設計のものがおすすめです。

2. 加工の深さや幅に対応したものを選ぶ

深い溝や突っ切りを行う場合は、切粉の排出をスムーズにするため、深溝に適したブレーカーを選びましょう。

3. 必要な仕上げ面を実現できる切れ味のブレーカーを選ぶ

ブレーカーには、3次元ブレーカーのような切粉の分断に優れるブレーカーと、研磨ブレーカーのような仕上げ面を重視したブレーカーがあります。必要な仕上げ面に応じてブレーカーを使い分けることが大切です。

溝入れ工具を得意とするメーカーから選ぶのがおすすめ

記事の最後にも改めてご紹介しますが、溝入れ工具であればHORN社が大変おすすめですので、同社のブレーカーを例にご紹介します。

下画像は全て溝入れバイトにつくインサートですが、多様な形状・ブレーカーがラインアップされていることが分かります。

また、ブレーカーを選べるのは、外径溝入れだけでなく、内径溝入れ工具についても同様です。

適切なチップブレーカーを使うことで、溝入れ加工の効率は大きく向上します。切粉がうまく処理されると、加工精度も安定し、工具寿命も延びるため、コスト削減にもつながります。

精密仕上げ加工にはHORN「FBブレーカー」がおすすめ

高精度な仕上げ面を求める加工においては、切れ味の良いブレーカーが適しています。そんな場面に最適なのが、HORN社の「FBブレーカー」です。

FBブレーカーは鋭利な刃先設計が特徴で、切削抵抗が低く、びびりを抑えながら安定した切削が可能です。

これにより、寸法の安定性が高まり、公差を確実に満たしたいような加工にも適しています。

とくに、溝底、溝側面などの仕上げ面の面品位を重視する加工では活躍します。

下図の通り、内径、外径、インサート形状問わず、様々な溝入れインサートに採用されているブレーカーですので、仕上げ加工にぜひご活用ください!

ねじ切りバイトでも活躍!ブレーカー付きのメリットとは?

ねじ切り加工は切粉が絡まりやすい加工です。加工の特性上、切粉が細長くなる傾向があるため、スムーズに排出されないとねじがボロボロにむしれてしまったり、工具が破損したりするリスクがあります。

そんな問題を防ぐために役立つのが、チップブレーカー付きのねじ切りバイトです。

ねじ切りバイトにブレーカーというのは、環境によってはあまり馴染みがないかもしれませんが、今では一般的ともいえるものです。

ねじ切り加工におけるチップブレーカーの役割

ねじ切り加工では、切粉が細かくコントロールできているかどうかが、加工の安定性や仕上がりに大きく関わってきます。

ブレーカーなしのねじ切り加工の課題

もしブレーカーがないと、長く伸びた切粉が発生しやすくなります。これにより、以下のような問題が起こることがあります。

• 切粉の絡まり:ワークや工具に絡みつき、仕上げ面に傷がついたり、むしれが発生する。

• 作業効率の低下:機械を停止させて切粉の除去作業を行う必要が生じ、手間が増える。

• 工具寿命の短縮:切粉の詰まりによる負荷や、クーラントがかからないことにより、工具の摩耗が早まる。

特に困りやすいのが、ワークの壁際ギリギリまでねじを切った際に、壁と工具の間に切粉が挟まってしまい、壁面が傷んでしまう点です。こういったことも、ブレーカーによって解決できます。

ブレーカー付きのメリット

ブレーカー付き工具を使えば、切粉が短く分断されるため、材質にもよりますが、加工がとても安定します。

• 切削抵抗やクーラントの当たり方が一定に保たれて工具への負担が減少

• 切粉の噛み込みが少なくなり、きれいなねじ形状に仕上がる

• 手作業で切粉除去を行う必要がなくなり、作業効率アップ

加工条件や材質に合わせて適切なブレーカーを選ぶことで、ねじ切り加工のトラブルを減らしつつ、効率よく作業を進めることができます。

一方で、場合によっては工具価格の上昇や、剛性、切れ味の低下といったデメリットもあります。

すべてのケースでブレーカー付きが正解とは限りませんが、安定性や効率性を高めたい場合には有力な選択肢です!

ねじ切り加工の、ブレーカー有無比較画像

HORN社から、特に切粉の分断が必要になりやすい内径ねじ切りバイトを例に、ブレーカー有無の比較画像をご紹介します。

こちらはHORN”ミニ”シリーズのGMブレーカーです。切粉の伸びやすいねじ切り加工ですが、ブレーカーの効果が一目瞭然です。

極小内径加工のチップブレーカーは最新工具を活用するべし

極小内径加工とは、例えばφ10以下のような非常に小さな穴の内側を削る加工のこと。特に医療機器や精密部品の分野で必要とされることが多く、工具の選定が加工精度や効率に大きく影響します。

しかし、穴が小さければ小さいほど切粉の排出が困難になり、加工中のトラブルが発生しやすくなります。ここで重要になるのがチップブレーカーの存在です。

極小内径加工の課題とは?

極小内径加工では、主に耳かき型のステッキバイトが使われ、以下のような課題が発生します。

• 切粉の詰まり

狭い空間内で発生した切粉がスムーズに排出されないと、仕上げ面に傷がついたり、工具の破損につながることがあります。

• 工具のびびりや摩耗

内径が小さいほど工具の剛性が低下し、びびりや摩耗が早まります。

• 加工精度の維持

加工径が小さい分公差も狭い場合が多く、わずかなブレや振動が寸法精度に大きく影響します。

極小内径工具にもチップブレーカーが使える!

こうした課題があるため、私自身も「極小内径用のチップブレーカー付き工具があれば助かる」とは思っていたのですが、ニッチな分野だからか、技術的に難しいからなのか、どのメーカーからも実現しない状態が続いていました。

そんな中HORN社からスーパーミニのUブレーカーが発売され、私もJIMOTF2024で実際に見てきたのですが、加工体制との相性によっては非常に良い工具と感じました。

その際の記事より一部抜粋し、スーパーミニのUブレーカーについてご紹介します。

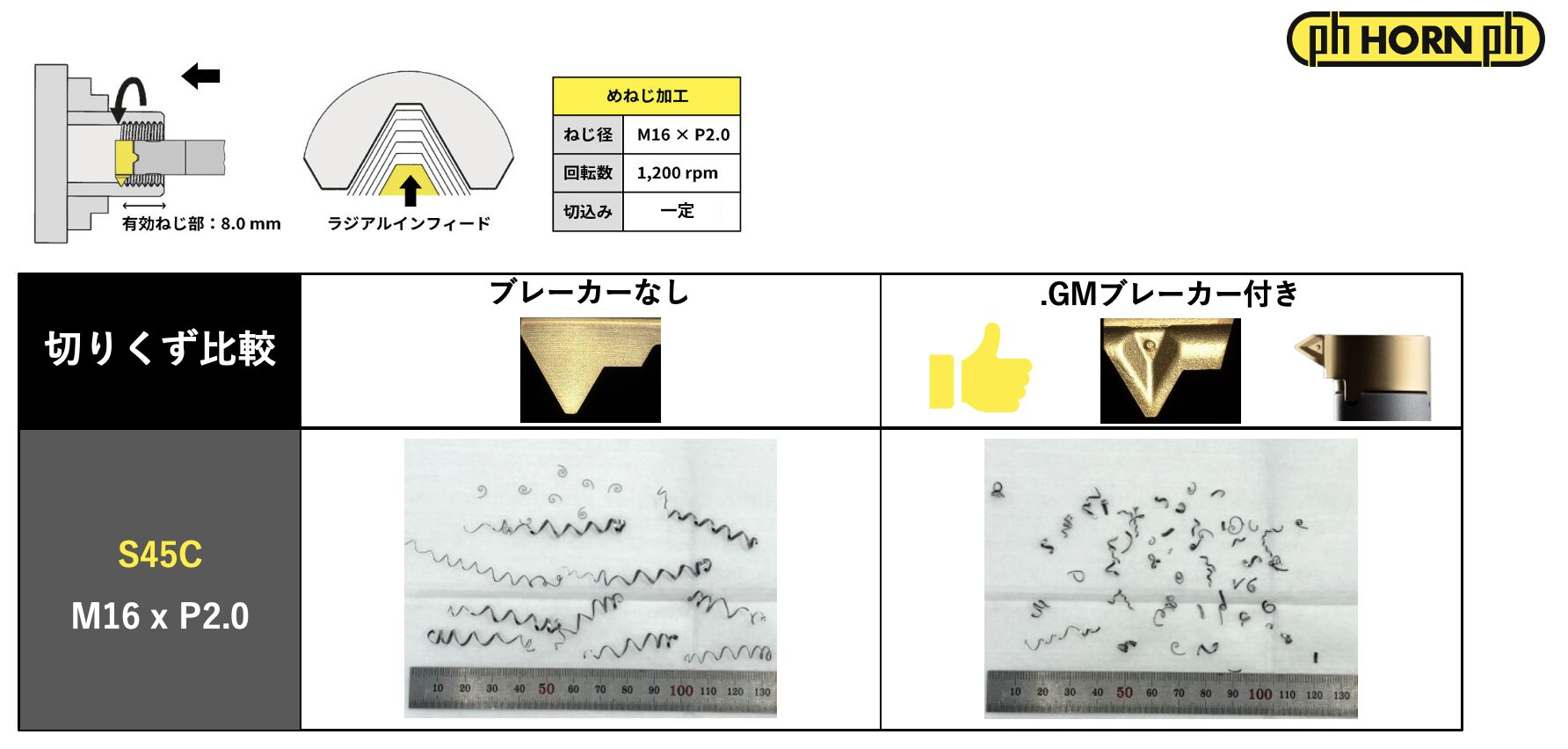

Uブレーカー

切りくずの問題を解決!驚きの効果

搭載されているチップブレーカーは、下画像のスーパーミニの模型をご覧いただければわかりやすいです。

実際に展示されていた切りくずを見てみると(下画像)、SUS304を低切込み(ap=0.3mm)・低送り(f=0.07mm/rev)の条件で加工しても、切りくずがしっかり分断されていました。

私もSUS304は毎日のように加工しますのでわかるのですが、こうした条件では切りくずがつながりやすく、加工が不安定になりがちです。特にステッキ状の工具を使う加工はφ10未満の穴に加工することになるため、切りくずが詰まりやすいです。

それだけに、これだけ切りくずを分断してくれるのであれば、数ものでも機械を止めて切りくずを除去する必要がなくなり、目を離しながらの加工を行いやすくなります。

ブレーカーつきスーパーミニの模型。ブレーカーはこのような形状をしている 切りくずのサンプル画像。低切込み・低送りでも、SUS304の切りくずがパラパラに分断されていた。 クーラントホールの工夫もポイント

さらに、このスーパーミニのもう一つの注目ポイントが、クーラントホールの設計です。スティック状の工具にクーラントホールが付いているだけでも珍しいのに、本体には刃先まで確実にクーラントを届けるスリットが追加されています。

この設計のおかげで、刃先に十分なクーラントが届きやすくなり冷却効果が向上。特に鋭利な形状のバイトにおいて、刃先寿命を延ばす効果が大きいです。

本体には、クーラントの通り道となるスリットが設けられている。 量産加工にぴったりな一品

切りくずが絡まない安心感と、クーラントの効果で刃先寿命が延びるというメリットを持つこの工具。特に加工の安定性が求められる多数個生産の場面で活躍しそうです。画像の通り、その種類も多種多様です。

また、下画像のように他社工具からの置き換えで工具寿命が50倍以上になった実績もあります。

新製品「ブレーカー搭載のスーパーミニ」は、これまでありそうでなかった機能を持つ頼れる一品。加工の効率を上げたい方、ぜひチェックしてみてください!

スーパーミニの多様な刃先形状

また、さらに最新情報で、Uブレーカーは最小下穴径φ4〜の対応になりました。ボーリング加工としては通常のNC旋盤で加工できる最小クラスです。

ブレーカーの効果については、下図の比較が一番わかり易いかと思います。

また、極小内径加工とまではいかないジャンルですが、HORN社はミニシリーズにも多くのブレーカー搭載内径加工用工具をラインアップしています。(下画像)

同じ超硬バイトにねじ切り用インサートや溝入れ用インサートも取り付くため、非常に汎用性の高い工具です。

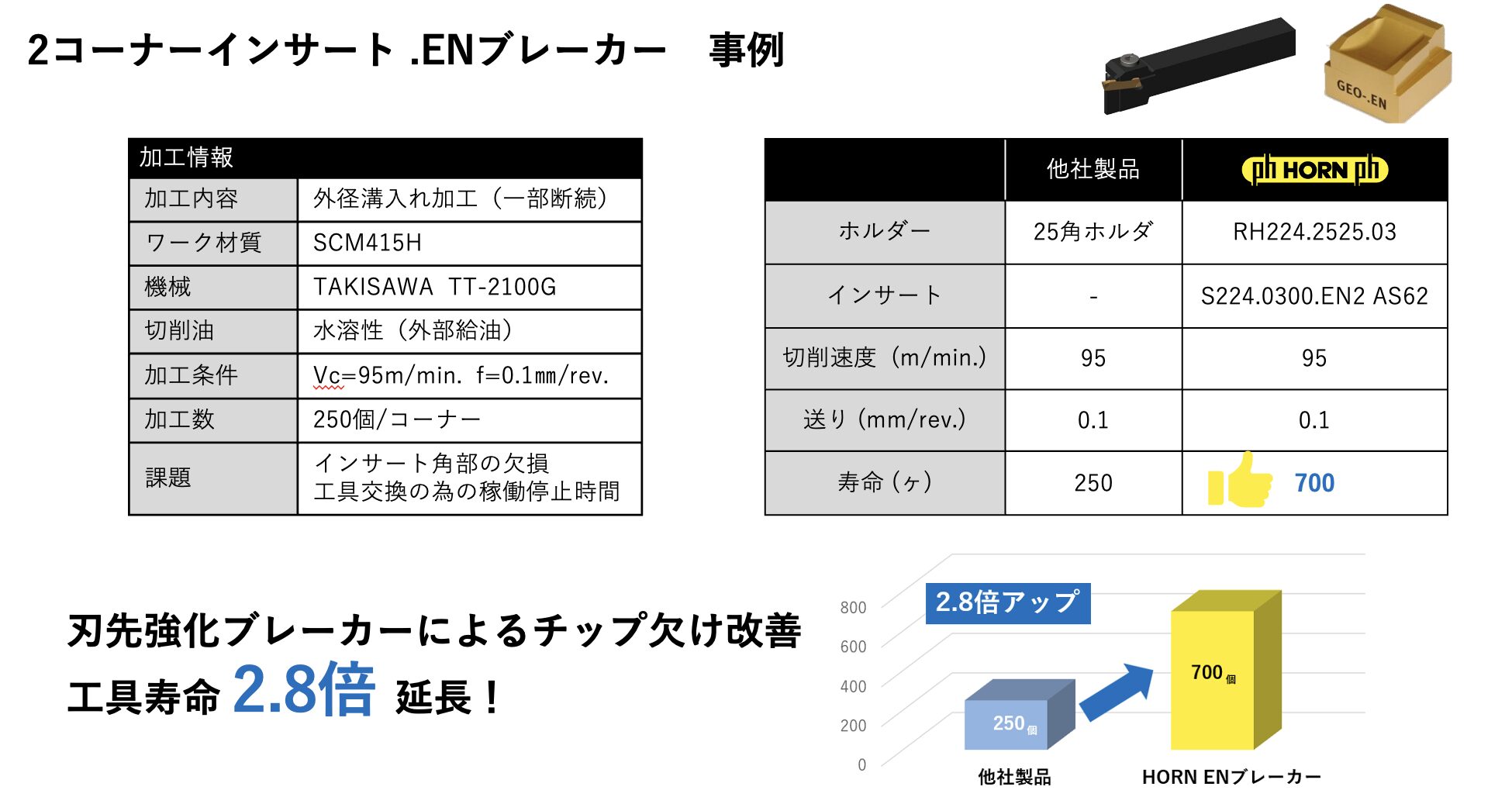

チップブレーカー選びに迷ったら?HORNの工具を選択肢に。

これまで見てきたように、チップブレーカーは加工の安定性や切削効率に大きく影響しますが、その形状や性能は実に多様。どれを選べばよいか迷う方も多いはずです。

そんなときに注目したいのが、豊富なバリエーションと実績を持つメーカーの工具です。

中でも当サイトではHORN製工具をおすすめしており、溝入れやねじ切り、極小内径といった少々厄介な加工にも対応したブレーカー付き工具が数多くラインアップされています。

これらの工具種は、ISOの外径工具等と比較して、メーカー間の工具性能差が出やすいです。

実際に、画像のような「ENブレーカー」付き溝入れインサートを使用することで、他社製品に比べて約2.8倍の工具寿命アップを実現した事例も紹介されています。この事例では、角欠けや切粉の処理トラブルを抑え、工具交換によるダウンタイムの低減にもつながっています。

チップブレーカーの選定に悩んだら、こうした事例ベースの実績を持つ工具を選ぶのも一つの手。

もちろん最終的には、加工条件や被削材に合わせた最適化が大切ですが、「まず何を試せばいいか迷う…」という方にとって、HORNのように種類が豊富で信頼性のあるメーカーの工具は、十分に検討に値する存在です。

まとめ|チップブレーカーの種類を理解し、加工に合った選択を

チップブレーカーの種類は非常に多岐にわたり、荒加工用・仕上げ加工用といった分類に加え、工具の種類や加工内容、被削材の違いによって最適なものが異なります。

加工種においても、外径バイト・内径バイトはもちろん、溝入れやねじ切り、極小内径加工用など、用途に特化したブレーカー形状が豊富に存在します。

「切粉が長く絡まってしまう」「仕上げ面にキズが出る」「工具寿命が短い」といった悩みは、チップブレーカーを見直すことで大きく改善できるケースが多くあります。それだけチップブレーカーは、加工トラブルの防止や作業効率の向上に欠かせない存在なんです。

本記事では、代表的なチップブレーカーの種類とともに、用途別の特徴や活用のポイントをご紹介してきました。もしも「どのブレーカーを選べばいいのか迷っている」という方は、ぜひ参考にしていただければと思います!

もしカタログを見てもブレーカーの選定に迷うようであれば、工具メーカーの電話サポートを利用することをおすすめします。国内メーカーでは全メーカーで対応していますし、海外メーカーでも本記事でご紹介したHORNは対応しています。

私も間違いがないよう、工具を注文する際は工具メーカーに電話をかけてみることが多いです。

適材適所のチップブレーカーを選んで、より安定した加工を目指していきましょう!

HORNは工具選定の電話相談も可能

海外メーカーというとサポート面が不安なイメージもありますが、HORN社は下記の電話窓口より、国内の工具メーカーと同様に電話で技術相談を受け付けている点もおすすめできるポイントの一つです。

電話番号も以下に掲載しておきますので、ぜひご活用ください!

→HORN工具に関する技術相談窓口(IZUSHI 刈谷テクニカルセンター)TEL:0566-62-8075